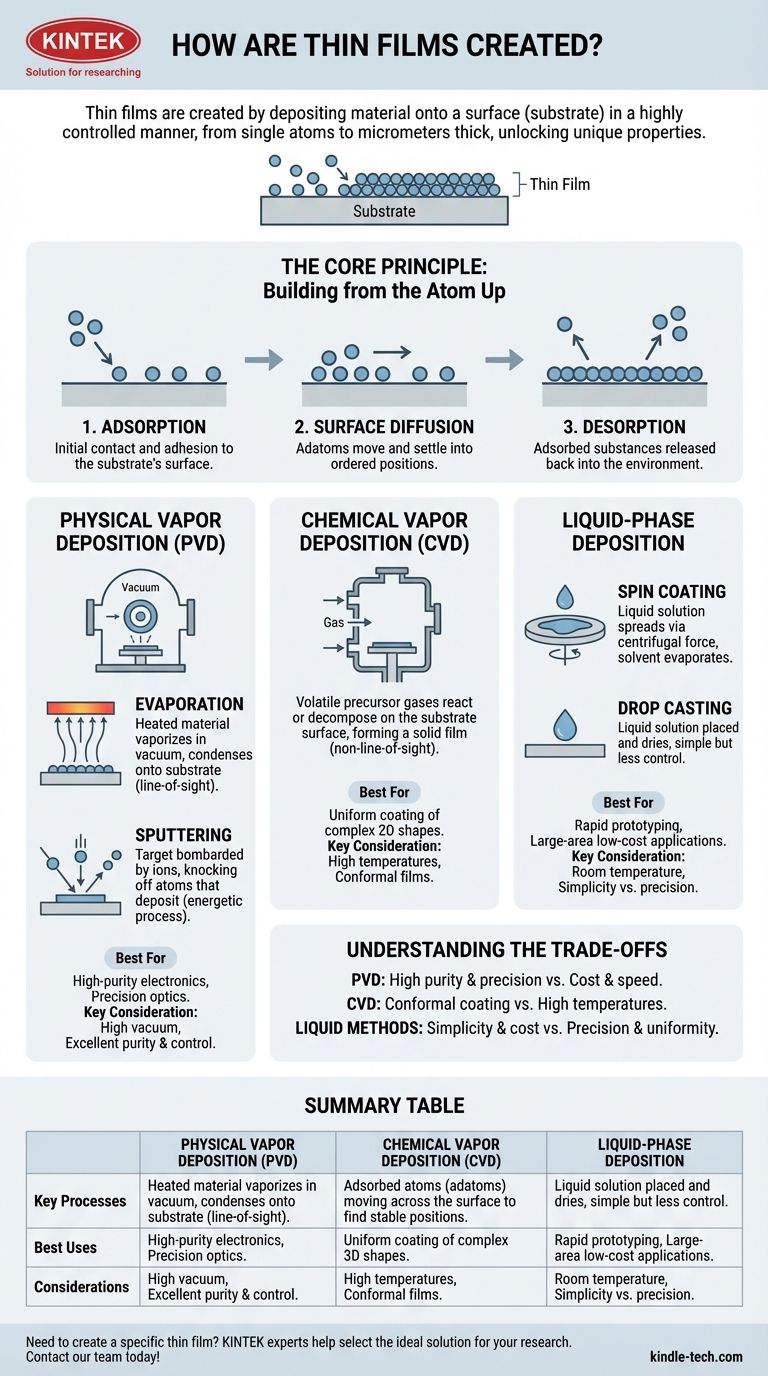

Las películas delgadas se crean depositando material sobre una superficie, conocida como sustrato, de manera altamente controlada. El objetivo es construir una capa que puede ser tan delgada como un solo átomo o de hasta varios micrómetros de espesor, lo que permite obtener propiedades únicas que no se encuentran en el material a granel. Los métodos más comunes se dividen en tres categorías amplias: deposición física, deposición química y deposición en fase líquida.

El método específico utilizado para crear una película delgada no es arbitrario; es una elección deliberada dictada por la aplicación final. La decisión depende de la pureza requerida, el control del espesor, las propiedades del material y la forma del objeto que se va a recubrir.

El principio fundamental: Construyendo desde el átomo

Antes de examinar técnicas específicas, es crucial comprender las acciones fundamentales que ocurren a nivel atómico durante el crecimiento de la película. Estos procesos son la base de todos los métodos de deposición.

Adsorción: La base del crecimiento

La adsorción es el paso inicial donde los átomos, iones o moléculas de un gas o líquido entran en contacto y se adhieren a la superficie del sustrato. Este es el comienzo mismo de la formación de la película.

Difusión superficial: Organizando los bloques de construcción

Una vez adsorbidos en la superficie, estos átomos (ahora llamados "adatoms") no están necesariamente fijos en su lugar. A menudo poseen suficiente energía para moverse a través de la superficie, un proceso llamado difusión superficial, lo que les permite asentarse en posiciones más estables y ordenadas.

Desorción: El proceso imperfecto

La deposición no es un proceso perfectamente eficiente. La desorción ocurre cuando una sustancia previamente adsorbida se libera de la superficie, ya sea porque no logró formar un enlace fuerte o fue expulsada por otra partícula entrante.

Principales categorías de deposición: Una guía práctica

Las diversas técnicas para crear películas delgadas se pueden agrupar según el estado de la materia que utilizan para transportar el material al sustrato: vapor (físico o químico) o líquido.

Deposición física de vapor (PVD)

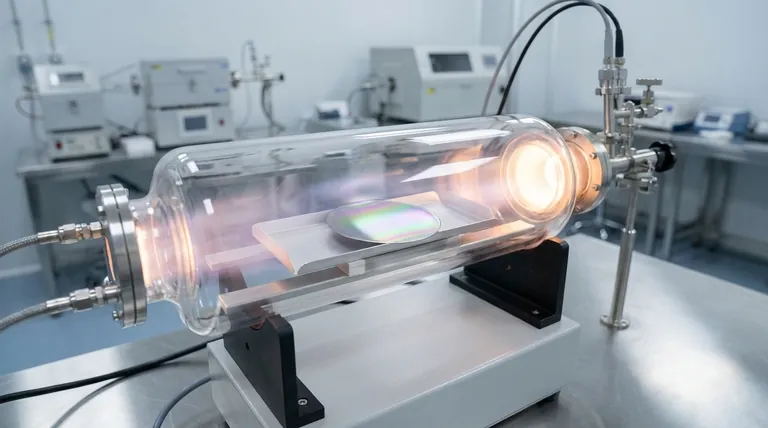

PVD se refiere a una familia de procesos donde un material sólido se vaporiza en un vacío y luego se condensa sobre el sustrato para formar la película.

La evaporación implica calentar un material objetivo en una cámara de vacío hasta que se evapora en un gas. Este gas luego viaja en línea recta hasta que recubre el sustrato más frío, de manera similar a cómo el vapor se condensa en una superficie fría.

La pulverización catódica es un proceso más energético. Aquí, un objetivo es bombardeado con iones de alta energía (típicamente de un gas como el argón). Este bombardeo actúa como un chorro de arena a escala atómica, arrancando átomos del objetivo, que luego viajan y se depositan en el sustrato.

Deposición química de vapor (CVD)

En CVD, el sustrato se coloca en una cámara y se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato, dejando una película sólida. A diferencia de PVD, CVD no es un proceso de "línea de visión", lo que lo hace excelente para recubrir superficies complejas y no planas de manera uniforme.

Deposición en fase líquida

Estos métodos utilizan un líquido que contiene el material deseado para recubrir el sustrato. A menudo son más simples y menos costosos que las técnicas basadas en vapor.

El recubrimiento por centrifugación es una técnica común en la que se vierte una pequeña cantidad de una solución de material en el centro de un sustrato giratorio. La fuerza centrífuga extiende el líquido en una capa delgada y uniforme, y luego el solvente se evapora, dejando la película.

La deposición por goteo es el método más simple. Se coloca una gota de la solución del material sobre el sustrato y se deja secar. Esta técnica es rápida y fácil, pero ofrece el menor control sobre el espesor y la uniformidad de la película.

Comprendiendo las compensaciones

Ningún método de deposición es universalmente superior. La elección implica una evaluación crítica de las compensaciones entre costo, calidad y compatibilidad de materiales.

PVD: Pureza vs. Complejidad

Los métodos PVD, especialmente la pulverización catódica, pueden producir películas excepcionalmente puras y densas con un control preciso del espesor. Sin embargo, requieren equipos de alto vacío costosos y pueden ser procesos relativamente lentos.

CVD: Recubrimiento conforme vs. Altas temperaturas

La principal ventaja de CVD es su capacidad para producir películas altamente conformes que recubren uniformemente incluso formas 3D complejas. El principal inconveniente es que muchos procesos CVD requieren altas temperaturas, lo que puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos.

Métodos líquidos: Simplicidad vs. Precisión

El recubrimiento por centrifugación y la deposición por goteo son valorados por su bajo costo, alta velocidad y capacidad para operar a temperatura ambiente. Su limitación es una falta general de precisión en el control del espesor, la uniformidad y la pureza de la película en comparación con los métodos de deposición de vapor.

Tomando la decisión correcta para su objetivo

La técnica de deposición óptima está directamente relacionada con la aplicación prevista de la película delgada, ya sea para fines ópticos, eléctricos o protectores.

- Si su enfoque principal es la electrónica de alta pureza o la óptica de precisión: Los métodos de deposición de vapor como la pulverización catódica y CVD son el estándar de la industria por su control inigualable sobre las propiedades de la película.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: La deposición química de vapor (CVD) suele ser la opción superior debido a su naturaleza sin línea de visión.

- Si su enfoque principal es la creación rápida de prototipos o aplicaciones de bajo costo en grandes áreas (como algunas células solares flexibles): Los métodos basados en líquidos como el recubrimiento por centrifugación ofrecen un excelente equilibrio entre velocidad y simplicidad.

En última instancia, dominar la creación de películas delgadas consiste en seleccionar la herramienta adecuada para diseñar las propiedades del material a escala atómica.

Tabla resumen:

| Categoría del método | Proceso clave | Mejor para | Consideración clave |

|---|---|---|---|

| Deposición física de vapor (PVD) | Evaporación, Pulverización catódica | Electrónica de alta pureza, Óptica de precisión | Alto vacío, Excelente pureza y control |

| Deposición química de vapor (CVD) | Reacción de gas sobre el sustrato | Recubrimiento uniforme de formas 3D complejas | Altas temperaturas, Películas conformes |

| Deposición en fase líquida | Recubrimiento por centrifugación, Deposición por goteo | Prototipos rápidos, Aplicaciones de bajo costo en grandes áreas | Temperatura ambiente, Simplicidad vs. precisión |

¿Necesita crear una película delgada específica para su proyecto? El método de deposición correcto es fundamental para el rendimiento. KINTEK se especializa en equipos de laboratorio y consumibles para todas las aplicaciones de películas delgadas. Nuestros expertos pueden ayudarle a seleccionar la solución ideal de PVD, CVD o fase líquida para lograr la pureza, el espesor y la uniformidad que su investigación exige. ¡Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos de sustrato y material!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor? Construya recubrimientos de alto rendimiento a través de la química controlada

- ¿Qué es la pulverización catódica de CC (DC sputtering) de metales? Un método simple y rápido para películas metálicas de alta calidad

- ¿Cuáles son los métodos de purificación de nanotubos de carbono? Consiga CNTs de alta pureza para su aplicación

- ¿Cómo funciona el sputtering de magnetrón de RF? Una guía completa para la deposición de películas delgadas

- ¿Puede el CVD depositar metales? Una guía para películas metálicas conformadas y de alta pureza

- ¿Qué es el método CVD para nanomateriales? Una guía para la fabricación de materiales a nivel atómico

- ¿Para qué se utiliza la técnica de pulverización catódica (sputtering)? Crear películas delgadas de alto rendimiento para electrónica y óptica

- ¿Cuáles son los principios de la pulverización catódica por RF? Una guía para depositar películas delgadas aislantes