Mejorar el rendimiento del molino de bolas es una cuestión de precisión. La verdadera eficiencia proviene de equilibrar metódicamente cuatro parámetros operativos clave: la velocidad de rotación del molino, las características de sus medios de molienda, las propiedades del material que se está moliendo y el volumen de la carga que llena el molino.

El principio fundamental de la optimización del molino de bolas no consiste en maximizar ninguna variable individual, sino en lograr el equilibrio ideal entre impacto (para molienda gruesa) y abrasión (para molienda fina) para que coincida con su material específico y los requisitos del producto final.

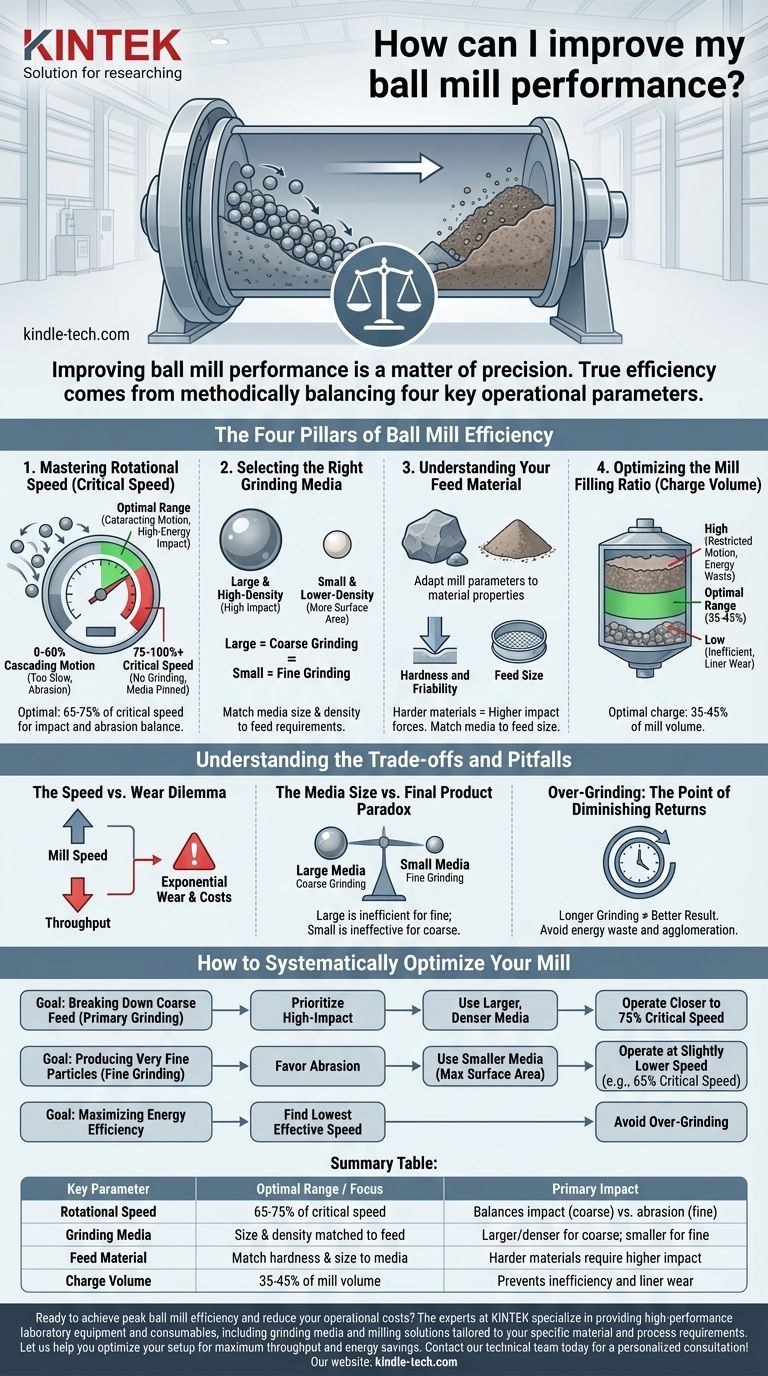

Los Cuatro Pilares de la Eficiencia del Molino de Bolas

Optimizar un molino de bolas requiere comprender cómo interactúan sus componentes principales. Cada variable influye directamente en el mecanismo de molienda y en el consumo total de energía.

1. Dominar la Velocidad de Rotación (El Concepto de "Velocidad Crítica")

La velocidad del molino es, posiblemente, el factor más influyente. Se entiende mejor en relación con la "velocidad crítica", que es la velocidad teórica a la que los medios de molienda simplemente quedarían pegados a la pared interior del molino por la fuerza centrífuga.

Operar a esta velocidad (o por encima) resulta en una molienda nula.

La molienda efectiva ocurre dentro de un porcentaje específico de esta velocidad crítica. Demasiado lento, y los medios simplemente caen por la superficie de la carga en un movimiento en cascada, lo que favorece la abrasión pero carece del impacto necesario para romper partículas más grandes.

El rango óptimo es típicamente 65-75% de la velocidad crítica. Esto crea un movimiento en catarata, donde los medios son elevados casi hasta la parte superior del molino y luego caen sobre el material, creando los impactos de alta energía necesarios para una reducción eficiente del tamaño de las partículas.

2. Selección de los Medios de Molienda Adecuados

Los medios de molienda —las propias bolas— son los instrumentos de reducción de tamaño. Sus características son críticas.

El tamaño de los medios dicta la energía de cada impacto. Las bolas más grandes y pesadas crean impactos potentes necesarios para romper partículas de alimentación grandes. Las bolas más pequeñas crean impactos más frecuentes y de menor energía y proporcionan una mayor área de superficie, lo cual es ideal para la molienda fina.

La densidad de los medios también juega un papel clave. Los medios de alta densidad, como el acero forjado, ofrecen una energía de impacto significativamente mayor que los medios de menor densidad, como la cerámica, lo que los hace adecuados para materiales duros.

3. Comprender el Material de Alimentación

El material que está moliendo dicta toda la configuración. Debe adaptar los parámetros del molino a las propiedades del material, y no al revés.

La dureza y la friabilidad determinan la cantidad de energía necesaria para la rotura. Los materiales más duros y menos friables requieren mayores fuerzas de impacto, lo que significa medios más densos y una velocidad más cercana al límite superior del rango óptimo.

El tamaño de la alimentación debe coincidir con sus medios de molienda. Como regla general, los medios más grandes deben tener un tamaño adecuado para fracturar eficazmente las partículas más grandes de su alimentación. Si los medios son demasiado pequeños, serán ineficaces.

4. Optimización de la Relación de Llenado del Molino (El "Volumen de Carga")

El volumen de carga es el porcentaje total del volumen interno del molino ocupado por los medios de molienda.

Un nivel de carga bajo (por ejemplo, por debajo del 30%) reduce el número de eventos de molienda, lo que lleva a la ineficiencia y al desgaste acelerado de los revestimientos del molino, que son golpeados directamente por los medios.

Un nivel de carga excesivamente alto (por ejemplo, por encima del 45%) restringe el movimiento de los medios. Esto evita que las bolas se eleven correctamente, amortigua la acción de catarata y desperdicia una cantidad significativa de energía. La carga óptima suele estar entre el 35-45%.

Comprender las Compensaciones y los Inconvenientes

Ajustar un molino de bolas es un acto de equilibrio. Mejorar una métrica a menudo puede ir en detrimento de otra.

El Dilema de la Velocidad vs. el Desgaste

Aumentar la velocidad del molino hacia el extremo superior del rango óptimo puede incrementar el rendimiento. Sin embargo, esto tiene un costo significativo. El desgaste tanto de los medios de molienda como de los revestimientos del molino aumenta exponencialmente con la velocidad, lo que eleva los costos operativos y de mantenimiento.

La Paradoja del Tamaño de los Medios vs. el Producto Final

El uso de medios grandes es excelente para las etapas iniciales de molienda de material grueso. Sin embargo, estas bolas grandes son muy ineficientes para producir partículas muy finas. Por el contrario, una carga de medios pequeños es perfecta para la molienda fina, pero será completamente ineficaz contra una alimentación gruesa.

Sobremolienda: El Punto de Rendimientos Decrecientes

Moler material durante más tiempo del necesario es un error común y costoso. Consume enormes cantidades de energía con poca o ninguna reducción adicional de tamaño. En algunos casos, incluso puede ser perjudicial, lo que lleva a la aglomeración de partículas o a cambios no deseados en las propiedades del material.

Cómo Optimizar Sistemáticamente su Molino

Utilice su objetivo específico para guiar sus ajustes. Comience con una variable, mida el resultado e itere metódicamente.

- Si su enfoque principal es descomponer alimentación gruesa (Molienda Primaria): Priorice las fuerzas de alto impacto utilizando medios más grandes y densos y operando más cerca del 75% de la velocidad crítica.

- Si su enfoque principal es producir partículas muy finas (Molienda Fina): Favorezca la abrasión utilizando medios más pequeños para maximizar el área de superficie y operando a una velocidad ligeramente menor (por ejemplo, 65% de la velocidad crítica).

- Si su enfoque principal es maximizar la eficiencia energética: Encuentre la velocidad más baja que aún logre el tamaño de partícula objetivo dentro del tiempo requerido y sea vigilante para evitar la sobremolienda.

Al ajustar metódicamente estas variables, puede transformar su molino de bolas de una herramienta de fuerza bruta en un instrumento de procesamiento altamente preciso y eficiente.

Tabla Resumen:

| Parámetro Clave | Rango Óptimo / Enfoque | Impacto Principal |

|---|---|---|

| Velocidad de Rotación | 65-75% de la velocidad crítica | Equilibra impacto (molienda gruesa) vs. abrasión (molienda fina) |

| Medios de Molienda | Tamaño y densidad adaptados a la alimentación | Medios más grandes/densos para alimentación gruesa; medios más pequeños para molienda fina |

| Material de Alimentación | Adaptar dureza y tamaño a los medios | Los materiales más duros requieren mayores fuerzas de impacto |

| Volumen de Carga | 35-45% del volumen del molino | Previene la ineficiencia y el desgaste excesivo del revestimiento |

¿Listo para lograr la máxima eficiencia en su molino de bolas y reducir sus costos operativos?

Los expertos de KINTEK se especializan en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluyendo medios de molienda y soluciones de molienda adaptadas a sus requisitos específicos de material y proceso. Permítanos ayudarle a optimizar su configuración para obtener el máximo rendimiento y ahorro de energía.

¡Contacte hoy mismo a nuestro equipo técnico para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

- Máquina granuladora de plásticos extrusora de doble husillo

La gente también pregunta

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de CaO dopado con circonio? Optimizar la estabilidad del material

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada

- ¿Por qué se prefieren los molinos planetarios de bolas de alta intensidad para reducir la cristalinidad de la lignocelulosa?

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones