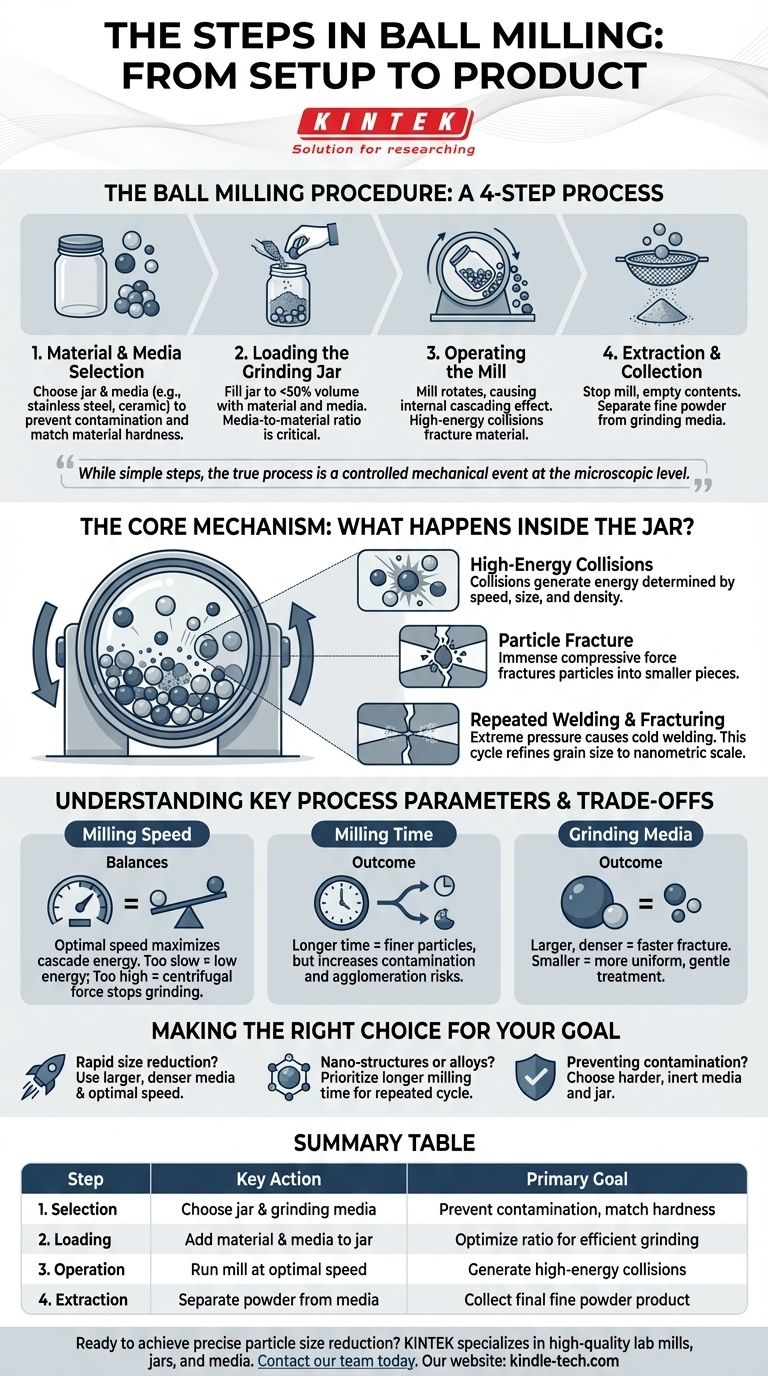

En la práctica, la molienda de bolas es un proceso mecánico de cuatro pasos. Comienza con la selección del recipiente de molienda y los medios de molienda adecuados, seguido de la carga del material a moler. Luego, el molino se opera durante un tiempo específico, lo que hace que los medios de molienda pulvericen el material. Finalmente, el polvo fino resultante se separa de los medios de molienda y se recolecta.

Si bien el procedimiento de molienda de bolas se puede desglosar en pasos simples, el verdadero proceso ocurre a nivel microscópico. Es un evento mecánico controlado donde las colisiones de alta energía fracturan y soldan en frío repetidamente las partículas, cambiando fundamentalmente su tamaño y estructura.

El procedimiento de molienda de bolas: desde la configuración hasta el producto

Los pasos operativos son sencillos, pero cada uno sirve para controlar el entorno energético dentro del recipiente de molienda.

Paso 1: Selección de material y medios

El primer paso es preparar el equipo. Esto implica elegir un recipiente de molienda y medios de molienda (como bolas).

Para evitar la contaminación de la muestra, el recipiente y las bolas a menudo están hechos del mismo material, que debe ser más duro que el material que se está moliendo. Las opciones comunes incluyen acero inoxidable, carburo de tungsteno o cerámica.

Paso 2: Carga del recipiente de molienda

El material a moler se coloca dentro del recipiente junto con los medios de molienda. La relación entre los medios y el material es un parámetro crítico que dicta la eficiencia del proceso.

El recipiente se llena típicamente a menos de la mitad de su volumen para permitir suficiente espacio para que los medios se muevan y creen impactos.

Paso 3: Operación del molino

El recipiente sellado se coloca en un molino, que lo hace girar alrededor de un eje horizontal. A medida que el recipiente gira, las bolas se elevan por el costado del recipiente y luego caen en cascada, golpeando el material.

Este efecto de cascada interna es el núcleo del proceso de molienda, ya que genera la energía mecánica necesaria para alterar el material.

Paso 4: Extracción y recolección

Después de hacer funcionar el molino durante el tiempo designado, el proceso se detiene. El contenido del recipiente se vacía y el producto en polvo fino se separa de los medios de molienda más grandes, típicamente usando un tamiz.

El mecanismo central: ¿Qué sucede dentro del recipiente?

Comprender el procedimiento es solo la mitad de la historia. El verdadero valor proviene de comprender los eventos físicos que el procedimiento permite. Todos los cambios estructurales que ocurren son un resultado directo de la energía mecánica.

Colisiones de alta energía

A medida que el recipiente gira, las bolas de molienda chocan constantemente entre sí, con la pared del recipiente y con las partículas de material atrapadas entre ellas. Cada colisión es un evento de impacto de alta energía.

La energía de estos impactos está determinada por la velocidad de rotación del molino, el tamaño y la densidad de las bolas de molienda y el nivel de llenado del recipiente.

Fractura de partículas

Durante una colisión, una partícula de material queda atrapada entre dos superficies (por ejemplo, dos bolas o una bola y la pared del recipiente). La inmensa fuerza compresiva hace que la partícula se fracture, rompiéndola en pedazos más pequeños.

Soldadura y fractura repetidas

Simultáneamente, la presión extrema puede hacer que las superficies fracturadas se fusionen instantáneamente en un proceso conocido como soldadura en frío.

Este ciclo de soldadura y fractura repetidas es el mecanismo clave para el refinamiento del tamaño de grano. Transforma partículas grandes en una agregación de granos mucho más pequeños, de tamaño nanométrico.

Comprender los parámetros clave del proceso y las compensaciones

El resultado de la molienda de bolas no está garantizado. Depende en gran medida de los parámetros que elija, cada uno de los cuales implica una compensación específica.

Velocidad de molienda: Encontrar el equilibrio

La velocidad de rotación del molino es crítica. Si la velocidad es demasiado lenta, las bolas simplemente se deslizarán unas contra otras con poca energía.

Si la velocidad es demasiado alta, la fuerza centrífuga fijará las bolas a la pared exterior del recipiente, impidiendo el efecto de cascada y deteniendo por completo la acción de molienda. La velocidad óptima maximiza la energía de la cascada.

Tiempo de molienda: Un arma de doble filo

Tiempos de molienda más largos generalmente conducen a partículas más finas. Sin embargo, un tiempo excesivo aumenta el riesgo de contaminación por el desgaste del recipiente y las bolas.

También puede conducir a efectos no deseados como la aglomeración de partículas, donde los polvos finos comienzan a agruparse nuevamente debido a las fuerzas superficiales.

Medios de molienda: Tamaño y densidad

Las bolas más grandes y densas crean impactos de mayor energía, lo que lleva a una fractura más rápida. Sin embargo, también resultan en un menor número total de puntos de impacto dentro del recipiente.

Las bolas más pequeñas crean un mayor número de impactos menos energéticos, lo que puede ser beneficioso para procesos que requieren un tratamiento más uniforme y suave.

Tomar la decisión correcta para su objetivo

Su objetivo específico dicta cómo debe abordar el proceso.

- Si su enfoque principal es la reducción rápida del tamaño de partícula: Utilice medios de molienda más grandes y densos y opere a la velocidad de cascada óptima para maximizar la energía de fractura en cada colisión.

- Si su enfoque principal es crear materiales o aleaciones nanoestructurados: Priorice un tiempo de molienda más largo para asegurar que el ciclo repetido de fractura y soldadura en frío esté completamente establecido, refinando la estructura interna del grano.

- Si su enfoque principal es prevenir la contaminación del producto: Elija medios de molienda y un recipiente hechos de un material que sea significativamente más duro que su muestra y químicamente inerte.

Al comprender estos pasos como una forma de controlar las fuerzas mecánicas subyacentes, puede pasar de simplemente seguir un procedimiento a diseñar inteligentemente un proceso.

Tabla resumen:

| Paso | Acción clave | Objetivo principal |

|---|---|---|

| 1. Selección | Elegir recipiente y medios de molienda | Prevenir la contaminación, igualar la dureza del material |

| 2. Carga | Agregar material y medios al recipiente | Optimizar la relación medios-material para una molienda eficiente |

| 3. Operación | Operar el molino a velocidad óptima | Generar colisiones de alta energía para la fractura |

| 4. Extracción | Separar el polvo de los medios | Recolectar el producto final en polvo fino |

¿Listo para lograr una reducción precisa del tamaño de partícula en su laboratorio? El equipo de molienda de bolas adecuado es fundamental para controlar las fuerzas mecánicas que fracturan y refinan sus materiales. En KINTEK, nos especializamos en molinos de laboratorio de alta calidad, recipientes de molienda y medios adaptados a su aplicación específica, ya sea que necesite una reducción rápida de tamaño, nanoestructuración o procesamiento sin contaminación. Nuestros expertos pueden ayudarlo a seleccionar la configuración perfecta para maximizar sus resultados. Contacte a nuestro equipo hoy para discutir sus necesidades de molienda de bolas y optimizar su proceso.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Potente Máquina Trituradora de Plástico

La gente también pregunta

- ¿Cuál es la función principal de un molino de bolas planetario en la regeneración de grafito? Mejorar la capacidad de la batería reciclada

- ¿Qué condiciones físicas se generan en un molino de bolas planetario? Dominando la Energía Cinética para la Síntesis de Materiales

- ¿Cuál es la velocidad crítica promedio de un molino de bolas? Optimice la eficiencia de molienda de su molino

- ¿Cuál es la función de un molino de bolas planetario en la producción de Al-30Si/SiC? Lograr una síntesis homogénea de compuestos

- ¿Por qué son necesarios el molido de bolas de alta energía y el moldeo por extrusión para las aleaciones ODS? Ingeniería de Reactores de Generación IV

- ¿Cómo facilita un molino de bolas centrífugo de alta energía la producción de hidrógeno? Desbloquee la activación superior de materiales

- ¿Cómo contribuye un molino de bolas planetario a la decloración mecanoquímica del PVC? Tratamiento Eficiente de Residuos

- ¿Cómo facilita el proceso de molienda en húmedo con bolas la síntesis de Li4Ti5O12 modificado en estado sólido? Pasos clave de homogeneización