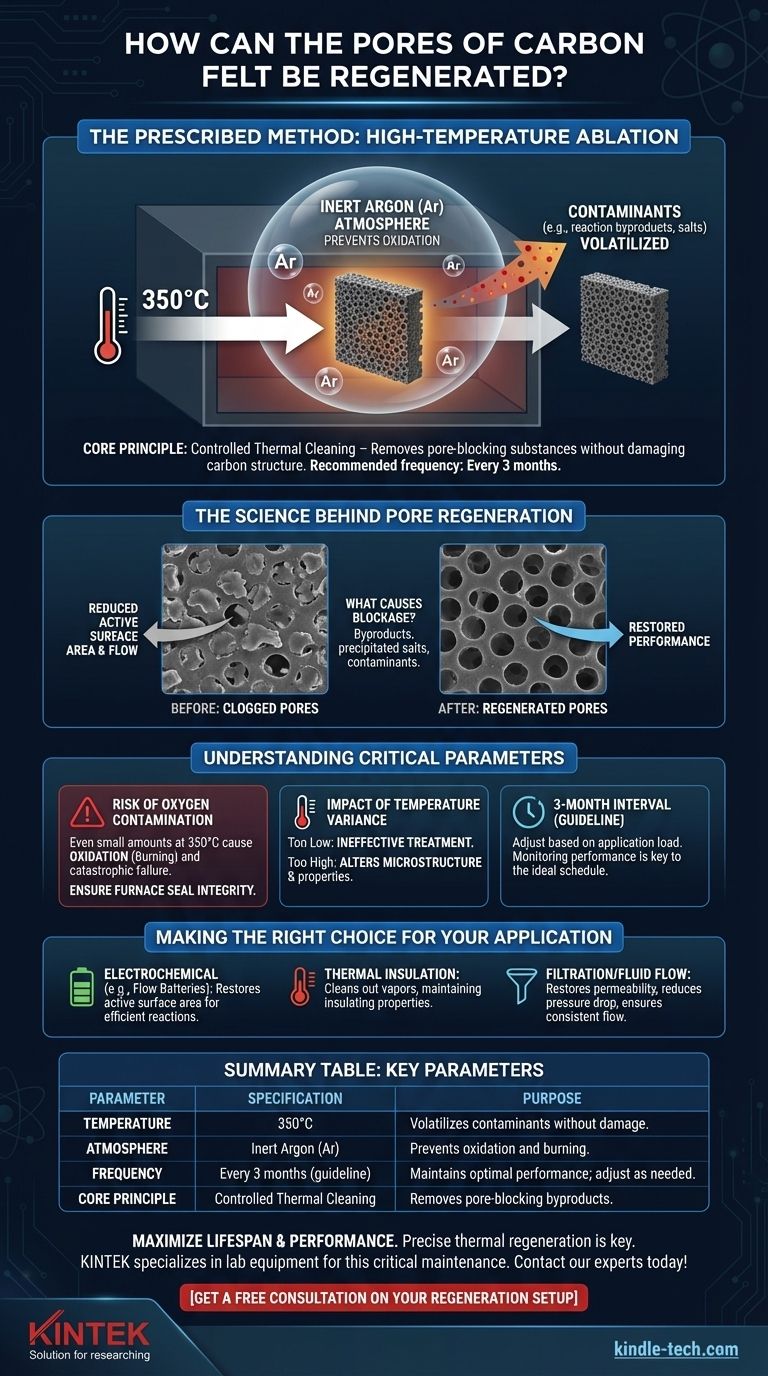

El método prescrito para regenerar los poros del fieltro de carbono es mediante un proceso de ablación a alta temperatura. Este procedimiento implica calentar el material a 350 °C dentro de una atmósfera inerte de Argón (Ar), un ciclo que generalmente se recomienda cada tres meses para restaurar el rendimiento.

El principio fundamental de la regeneración no es simplemente el calentamiento, sino la limpieza térmica controlada. Utilizar una temperatura específica en un entorno inerte elimina los contaminantes que bloquean los poros del fieltro sin oxidar ni dañar la estructura de carbono subyacente.

La ciencia detrás de la regeneración de poros

Para ejecutar este procedimiento correctamente, es esencial comprender los principios científicos en juego. El objetivo es revertir la degradación que ocurre durante el uso operativo.

¿Qué causa el bloqueo de los poros?

La alta porosidad del fieltro de carbono es clave para su función en aplicaciones como baterías de flujo o aislamiento a alta temperatura. Con el tiempo, estos poros microscópicos pueden obstruirse con subproductos de reacción, sales precipitadas u otros contaminantes, lo que reduce el área superficial activa e impide el flujo.

Este bloqueo es un impulsor principal de la degradación del rendimiento, lo que conduce a una menor eficiencia y una vida útil operativa más corta para el componente.

El papel de la alta temperatura

La temperatura especificada de 350 °C es lo suficientemente alta como para inducir la descomposición térmica o la volatilización de muchos contaminantes orgánicos e inorgánicos comunes. Este proceso, conocido como ablación en este contexto, "quema" eficazmente el material no deseado, despejando los poros obstruidos.

La temperatura se selecciona cuidadosamente para que sea lo suficientemente agresiva para la limpieza, pero no tan alta como para alterar la estructura fundamental del fieltro de carbono en sí.

Por qué la atmósfera inerte de Argón es fundamental

Calentar carbono en presencia de oxígeno haría que se oxidara, o se quemara, destruyendo completamente el fieltro. El uso de un gas inerte como el Argón no es negociable.

El Argón desplaza todo el oxígeno del horno o cámara. Esto crea un entorno protector y no reactivo donde los contaminantes pueden quemarse sin consumir el fieltro de carbono, asegurando que se preserve la integridad estructural del material.

Comprensión de las compensaciones y los parámetros clave

La regeneración exitosa depende de un control preciso sobre el proceso. Desviarse de los parámetros clave puede conducir a un tratamiento ineficaz o a daños irreversibles.

Riesgo de contaminación por oxígeno

El riesgo más significativo es una fuga de aire en la cámara de calentamiento. Incluso pequeñas cantidades de oxígeno a 350 °C pueden provocar picaduras, degradación o fallos catastróficos del fieltro de carbono. Asegurar la integridad de los sellos del horno es primordial.

El impacto de la variación de la temperatura

Si la temperatura es demasiado baja, la eliminación de contaminantes será incompleta y la regeneración será ineficaz. Si la temperatura es demasiado alta, puede comenzar a alterar la microestructura del fieltro, lo que podría afectar sus propiedades mecánicas y características superficiales.

El intervalo de regeneración de 3 meses

La recomendación de regenerar cada tres meses es una guía general basada en casos de uso típicos. La frecuencia óptima depende totalmente de su aplicación específica.

Los sistemas sometidos a una carga pesada o expuestos a altas concentraciones de contaminantes pueden requerir una regeneración más frecuente. Por el contrario, las aplicaciones menos exigentes pueden extender este intervalo. Monitorear el rendimiento de su sistema es la mejor manera de determinar el cronograma ideal.

Tomar la decisión correcta para su aplicación

Aplicar este proceso de regeneración correctamente es clave para maximizar la vida útil y el valor de sus componentes de fieltro de carbono.

- Si su enfoque principal es el rendimiento electroquímico (por ejemplo, baterías de flujo): Este proceso es crucial para eliminar películas pasivantes y subproductos, restaurando así el área superficial activa necesaria para reacciones eficientes.

- Si su enfoque principal es el aislamiento térmico: La regeneración limpia los vapores condensados o los depósitos que pueden aumentar la conductividad térmica del fieltro y comprometer sus propiedades aislantes.

- Si su enfoque principal es la filtración o el flujo de fluidos: Despejar los poros es esencial para restaurar la permeabilidad, reducir la caída de presión y garantizar tasas de flujo consistentes a través del material.

Dominar este protocolo de limpieza térmica le permite restaurar de manera confiable los componentes de fieltro de carbono a un rendimiento casi original.

Tabla de resumen:

| Parámetro clave | Especificación | Propósito |

|---|---|---|

| Temperatura | 350 °C | Volatiliza los contaminantes sin dañar la estructura de carbono. |

| Atmósfera | Argón (Ar) inerte | Previene la oxidación y la quema del fieltro de carbono. |

| Frecuencia | Cada 3 meses (guía) | Mantiene el rendimiento óptimo; ajustar según la carga de la aplicación. |

| Principio central | Limpieza térmica controlada | Elimina los subproductos que bloquean los poros para restaurar el área superficial y el flujo. |

Maximice la vida útil y el rendimiento de sus componentes de fieltro de carbono. El proceso preciso de regeneración térmica es clave para mantener la eficiencia en aplicaciones como baterías de flujo, aislamiento térmico y filtración. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para este mantenimiento crítico, incluidos hornos de alta temperatura con atmósferas controladas. Póngase en contacto con nuestros expertos hoy mismo para asegurar que su protocolo de regeneración esté perfectamente adaptado a las necesidades específicas de su laboratorio.

Obtenga una consulta gratuita sobre su configuración de regeneración

Guía Visual

Productos relacionados

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Circulador de baño de agua de enfriamiento y calentamiento de 50L para reacción a temperatura constante alta y baja

- Esterilizador de Laboratorio Autoclave de Vacío Pulsante Esterilizador de Vapor de Escritorio

La gente también pregunta

- ¿Cuál es el rango de temperatura de los crisoles de alúmina? Factores clave para un uso seguro a alta temperatura

- ¿Por qué usar crisoles de alúmina para el TGA de carbonatos bicíclicos? Garantice la pureza de los datos y la inercia química

- ¿Qué temperatura puede soportar un crisol de alúmina? Una guía sobre estabilidad y seguridad a altas temperaturas

- ¿Cuál es el propósito de usar crisoles de alúmina como revestimientos en autoclaves? Asegurar la pureza en pruebas estáticas de alta presión

- ¿Cuáles son las ventajas de seleccionar un crisol de alúmina para TGA? Asegure datos de análisis térmico de alta precisión