En la práctica, un crisol de alúmina (Al₂O₃) de alta pureza puede utilizarse para aplicaciones a temperaturas de hasta 1750 °C (3182 °F). Sin embargo, este número representa un límite superior en condiciones ideales, no una temperatura de funcionamiento rutinaria. El límite de servicio real está dictado por factores como la pureza del material, la velocidad de cambio de temperatura y las interacciones químicas.

La temperatura máxima teórica es una guía útil, pero la verdadera clave del éxito con los crisoles de alúmina es comprender que su límite práctico está determinado por la resistencia al choque térmico y la pureza química, no solo por su punto de fusión.

Más allá del punto de fusión: comprensión de la temperatura de servicio

El punto de fusión de la alúmina pura supera los 2000 °C, sin embargo, su temperatura máxima de servicio se clasifica como inferior. Esta brecha es crucial para comprender su uso seguro y eficaz.

El máximo teórico frente al uso práctico

La cifra de 1750 °C es una temperatura máxima de trabajo a corto plazo para la alúmina de alta pureza. Operar continuamente a esta temperatura reduce significativamente la vida útil del crisol y aumenta el riesgo de fallas.

Una temperatura de funcionamiento continuo más conservadora y realista suele estar en el rango de 1600 °C a 1700 °C para proporcionar un margen de seguridad.

El papel crítico de la pureza

Los crisoles de alúmina están disponibles en varias purezas, típicamente del 99 % al 99.8 %+. Este porcentaje es el factor más importante en el rendimiento a altas temperaturas.

Las impurezas, como la sílice (SiO₂) y otros óxidos, forman fases vítreas a altas temperaturas. Estas fases se ablandan y reducen la temperatura a la que el propio crisol comienza a deformarse, un proceso conocido como fluencia.

Por lo tanto, cuanto mayor sea la pureza, mejor resistirá el crisol la deformación y mantendrá su integridad estructural cerca de su temperatura máxima de servicio.

Choque térmico: el modo de falla más común

El choque térmico es una tensión inducida en un material por un cambio rápido de temperatura. La alúmina tiene buena estabilidad térmica, pero es una cerámica frágil y se agrietará si se calienta o enfría demasiado rápido.

Esta es la razón más común de falla del crisol. Insertar rápidamente un crisol frío en un horno al rojo vivo o retirar un crisol caliente al aire libre y frío es una causa principal de agrietamiento.

Comprensión de las compensaciones y posibles fallas

El uso de cualquier material en sus límites implica compensaciones. Para la alúmina, se está equilibrando principalmente la velocidad y el costo con la confiabilidad y la longevidad.

Riesgo de agrietamiento por choque térmico

Esto no se puede subestimar. Cuanto más rápido se calienta o enfría, mayor es el riesgo de fractura. Una velocidad de rampa controlada no es una sugerencia; es un requisito para el trabajo a alta temperatura.

Reactividad química

La alúmina es excepcionalmente inerte a la mayoría de los productos químicos, lo que es una razón principal de su uso. Sin embargo, a temperaturas extremas (por encima de 1500 °C), su reactividad aumenta.

Puede ser atacada por fundentes altamente básicos, metales alcalinos fundidos y ciertas aleaciones metálicas. Siempre verifique la compatibilidad química de su muestra con Al₂O₃ a su temperatura objetivo para evitar contaminar su material o dañar el crisol.

Fluencia y deformación

Incluso por debajo de su punto de fusión, un crisol puede deformarse lentamente bajo carga a temperaturas muy altas. Para aplicaciones que involucran fundiciones pesadas mantenidas a temperaturas superiores a 1600 °C durante períodos prolongados, es esencial utilizar alúmina de la más alta pureza para minimizar la fluencia.

Cómo aplicar esto a su proceso

Para evitar fallas y garantizar una larga vida útil, debe controlar el entorno operativo del crisol.

Siga una rampa de calentamiento y enfriamiento controlada

Una velocidad de rampa lenta y constante es la mejor defensa contra el choque térmico. Si bien la velocidad ideal depende del tamaño del crisol y del tipo de horno, una guía general es de 150-300 °C por hora. Nunca coloque un crisol directamente en un horno precalentado por encima de unos pocos cientos de grados Celsius.

Elija la pureza adecuada para el trabajo

No especifique en exceso ni en defecto su crisol. Si su proceso funciona a 1400 °C, un crisol de pureza estándar del 99.5 % es probablemente una opción rentable y confiable. Si está acercándose a los 1700 °C, invertir en una pureza del 99.8 %+ es innegociable.

Asegure una manipulación y colocación adecuadas

Siempre manipule los crisoles con pinzas limpias para evitar introducir contaminantes. Dentro del horno, coloque el crisol sobre una superficie refractaria plana y estable (como una placa de alúmina o circonia) para asegurar que esté uniformemente soportado.

Tomar la decisión correcta para su aplicación

Su objetivo determina cómo debe abordar los límites de temperatura de la alúmina.

- Si su enfoque principal es operar cerca de la temperatura máxima (>1650 °C): Debe usar alúmina de la más alta pureza (99.8 %+) y adherirse a protocolos de calentamiento y enfriamiento muy estrictos y lentos.

- Si su enfoque principal es la fusión o el análisis de propósito general (por debajo de 1500 °C): Un crisol de pureza estándar (99.5 %) ofrece un gran equilibrio entre rendimiento y costo, con un menor riesgo de falla.

- Si su enfoque principal es prevenir la contaminación de la muestra: La alúmina de alta pureza es esencial, y debe verificar su inercia química con sus materiales específicos a su temperatura de funcionamiento objetivo.

Al tratar la temperatura máxima como un límite al que acercarse con precaución en lugar de un objetivo a alcanzar, se asegura de que el crisol funcione como una herramienta confiable para su trabajo.

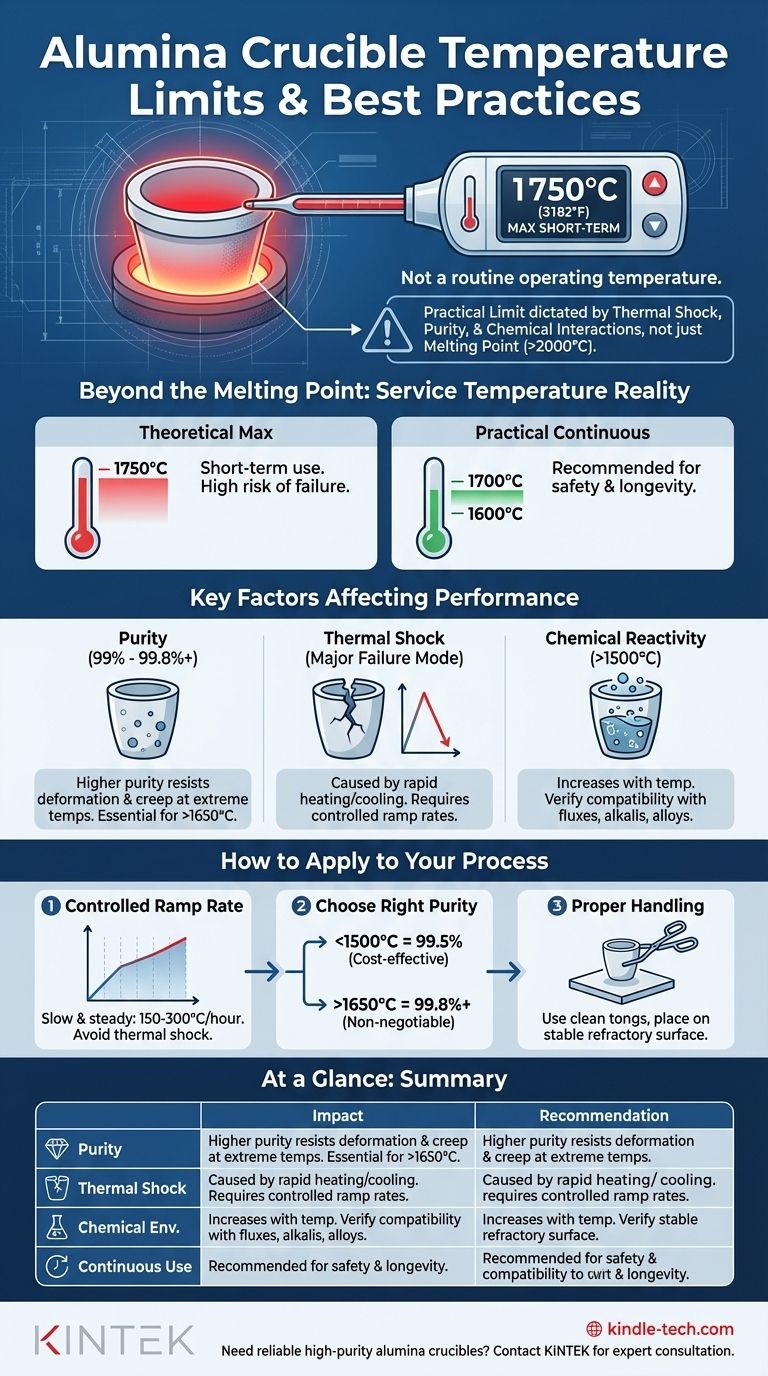

Tabla resumen:

| Factor clave | Impacto en el límite de temperatura | Recomendación |

|---|---|---|

| Pureza | Mayor pureza (>99.8%) resiste la deformación y la fluencia a temperaturas extremas. | Utilice mayor pureza para aplicaciones >1650 °C. |

| Choque térmico | Los cambios rápidos de temperatura son la causa más común de falla. | Siga una velocidad de rampa controlada de 150-300 °C/hora. |

| Entorno químico | La reactividad aumenta por encima de 1500 °C con ciertos fundentes y metales. | Verifique la compatibilidad química con su muestra. |

| Uso continuo | Operar al límite máximo (1750 °C) acorta la vida útil. | Para uso a largo plazo, apunte a 1600 °C a 1700 °C. |

¿Necesita un crisol de alúmina confiable para su aplicación de alta temperatura? KINTEK se especializa en equipos de laboratorio de alta pureza, incluidos crisoles de alúmina adaptados para procesos exigentes de hasta 1750 °C. Nuestros expertos pueden ayudarle a seleccionar la pureza y las especificaciones adecuadas para garantizar la seguridad, prevenir la contaminación y prolongar la vida útil del crisol. Contacte a nuestro equipo hoy para una consulta personalizada y mejore el rendimiento de su laboratorio con las herramientas adecuadas.

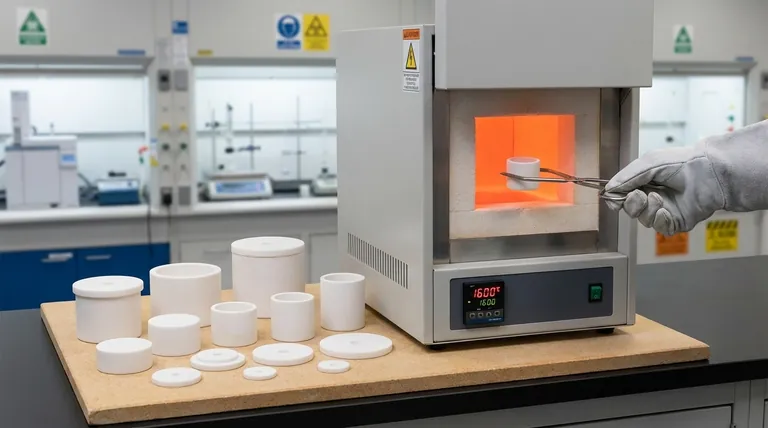

Guía Visual

Productos relacionados

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

La gente también pregunta

- ¿Por qué son necesarios los crisoles de alúmina de alta pureza (Al2O3) para las pruebas de corrosión de plomo líquido? Garantizar datos experimentales puros

- ¿Cuál es el rango de temperatura de los crisoles de alúmina? Factores clave para un uso seguro a alta temperatura

- ¿Por qué se seleccionan los crisoles de alúmina de alta pureza para pruebas de corrosión? Garantice la fidelidad de los datos en experimentos con sales fundidas

- ¿Cuáles son las ventajas de usar crisoles de alúmina para el TGA de resinas alquídicas modificadas? Garantizar resultados precisos

- ¿Cuáles son las ventajas de seleccionar un crisol de alúmina para TGA? Asegure datos de análisis térmico de alta precisión