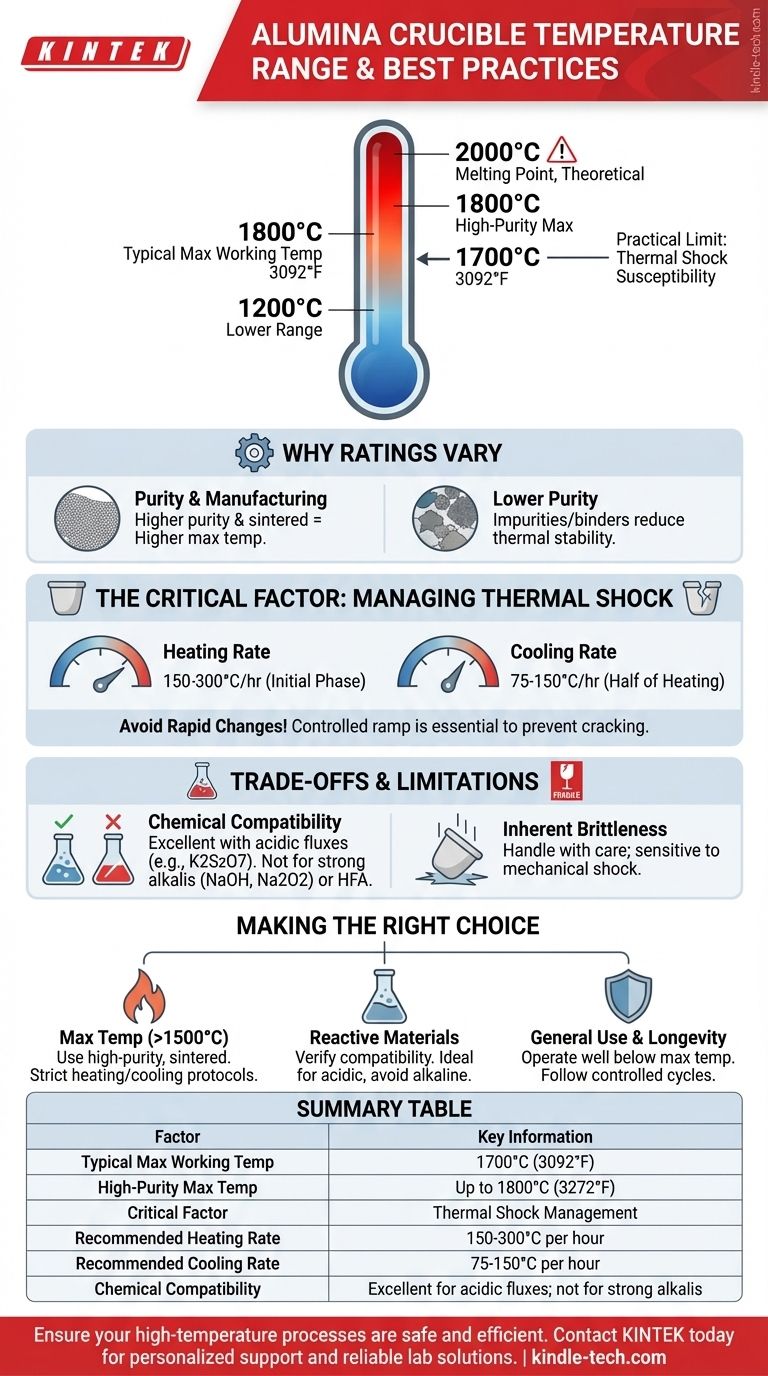

La temperatura máxima de trabajo para un crisol de alúmina es típicamente alrededor de 1700°C (3092°F). Sin embargo, esta cifra no es absoluta; el rango de operación seguro depende en gran medida de la pureza del crisol, el proceso de fabricación y la aplicación específica. Algunos productos de alúmina especializados de alta pureza pueden incluso alcanzar un máximo de 1800°C, mientras que otros están clasificados para temperaturas más bajas, cerca de los 1200°C.

Aunque la alúmina tiene un punto de fusión muy alto, cerca de 2000°C, su límite de temperatura práctico se define por su susceptibilidad al choque térmico. La clave para usar con éxito un crisol de alúmina a su temperatura máxima no es solo alcanzar el calor, sino controlar la velocidad de calentamiento y enfriamiento.

Por qué varían las clasificaciones de temperatura

El término "crisol de alúmina" puede describir productos con diferentes características de rendimiento. Comprender qué influye en la clasificación de temperatura es clave para seleccionar la herramienta adecuada y usarla correctamente.

El impacto de la pureza y la fabricación

No toda la alúmina es igual. Un crisol de alúmina sinterizada de alta pureza tendrá una temperatura de servicio máxima más alta y fiable, a menudo igual o superior a 1700°C.

Los crisoles con menor pureza o diferentes métodos de fabricación pueden tener límites de temperatura más bajos debido a la presencia de aglutinantes o impurezas que reducen su estabilidad térmica.

Temperatura de trabajo vs. Punto de fusión

El punto de fusión de la alúmina es de alrededor de 2000°C, pero este es un máximo teórico. La temperatura máxima de trabajo (p. ej., 1700-1800°C) es la temperatura más alta a la que el crisol mantiene su integridad estructural y estabilidad química para un uso práctico. Nunca se recomienda operar cerca del punto de fusión.

El factor crítico: Gestión del choque térmico

La alúmina es una cerámica fuerte, pero es sensible a los cambios rápidos de temperatura, un fenómeno conocido como choque térmico. Esta es la causa más común de falla de los crisoles.

Tasas de calentamiento recomendadas

Para evitar grietas, el horno y el crisol deben calentarse lenta y uniformemente. Una velocidad de rampa controlada es esencial.

Una pauta general es calentar a una velocidad de 150-300°C por hora, especialmente durante la fase inicial. Esto minimiza el estrés térmico en el material.

Enfriamiento controlado

El enfriamiento es tan crítico como el calentamiento. La velocidad de enfriamiento debe ser gradual, típicamente la mitad de la velocidad de calentamiento (75-150°C por hora).

Si es posible, evite sacar un crisol de un horno muy caliente directamente al aire ambiente. Deje que el horno se enfríe significativamente primero.

Mejores prácticas de manipulación

Cuando deba verter material fundido, haga que el proceso sea lo más breve posible para minimizar la exposición del crisol a una caída repentina de temperatura. Si realiza fusiones consecutivas, mantener el horno caliente entre ciclos puede prolongar la vida útil del crisol.

Comprendiendo las ventajas y limitaciones

Más allá de la temperatura, debe considerar el entorno químico y la manipulación física del crisol para una operación exitosa.

Incompatibilidad química

La alúmina exhibe una excelente resistencia a las sustancias ácidas. Es muy adecuada para usar con fundentes ácidos como K2S2O7.

Sin embargo, no es adecuada para usar con sustancias alcalinas como hidróxido de sodio (NaOH), peróxido de sodio (Na2O2) o carbonato de sodio (Na2CO3), ya que estas corroerán la cerámica a altas temperaturas. También debe mantenerse alejada del ácido fluorhídrico (HFA).

Fragilidad inherente

Como todas las cerámicas, los crisoles de alúmina son duros pero frágiles. Pueden dañarse por choque mecánico, como caerse o que se les caiga material. Siempre manéjelos con cuidado.

Tomando la decisión correcta para su aplicación

Utilice estas pautas para hacer coincidir su procedimiento con las capacidades del crisol.

- Si su enfoque principal es la operación a temperatura máxima (por encima de 1500°C): Priorice un crisol de alúmina sinterizada de alta pureza e implemente protocolos estrictos de calentamiento y enfriamiento lentos.

- Si su enfoque principal es la fusión de materiales altamente reactivos: Verifique primero la compatibilidad química; la alúmina es ideal para muestras ácidas, pero fallará con sustancias alcalinas fuertes.

- Si su enfoque principal es el uso general y la longevidad: Opere muy por debajo de la temperatura máxima indicada (p. ej., 100-150°C por debajo) y siga siempre ciclos controlados de calentamiento y enfriamiento.

Gestionado correctamente, un crisol de alúmina es una herramienta excepcionalmente fiable para trabajos a alta temperatura.

Tabla resumen:

| Factor | Información clave |

|---|---|

| Temperatura máxima de trabajo típica | 1700°C (3092°F) |

| Temperatura máxima de alta pureza | Hasta 1800°C (3272°F) |

| Factor crítico | Gestión del choque térmico |

| Velocidad de calentamiento recomendada | 150-300°C por hora |

| Velocidad de enfriamiento recomendada | 75-150°C por hora |

| Compatibilidad química | Excelente para fundentes ácidos; no para álcalis fuertes |

Asegure que sus procesos de alta temperatura sean seguros y eficientes con el equipo de laboratorio adecuado. Seleccionar el crisol correcto es fundamental para sus resultados. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluida una gama de crisoles de alúmina adecuados para diversas necesidades de temperatura y aplicaciones químicas. Nuestros expertos pueden ayudarle a elegir el producto ideal para sus requisitos de laboratorio específicos. Contacte a KINTEK hoy para obtener soporte personalizado y soluciones fiables para todas sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

La gente también pregunta

- ¿Para qué se utiliza un filtro de vidrio sinterizado? Logre una filtración precisa y resistente a los productos químicos

- ¿Qué hace que los crisoles de alúmina de alta pureza sean adecuados para la cementación por empaque? Optimice la pureza del recubrimiento y la estabilidad térmica

- ¿Qué puedo usar como crisol para fundir cobre? Elija el material adecuado para su horno.

- ¿Por qué se requiere un crisol de vidrio sinterizado para la separación de pulpa? Logre un 100% de precisión en la Fraccionación de Madera

- ¿Cuáles son las ventajas y desventajas de un horno de crisol? Una guía para la fusión simple y versátil

- ¿Por qué los crisoles de alta temperatura son indispensables para la pasivación de metales? Asegure la integridad de su proceso de laboratorio

- ¿Cuál es el propósito principal de usar crisoles de alúmina para cerámicas LLTO? Optimice su sinterización a alta temperatura

- ¿Por qué se prefiere una crisol de corindón para el magnesio de alta pureza? Logre una pureza del 99,999 % sin contaminación