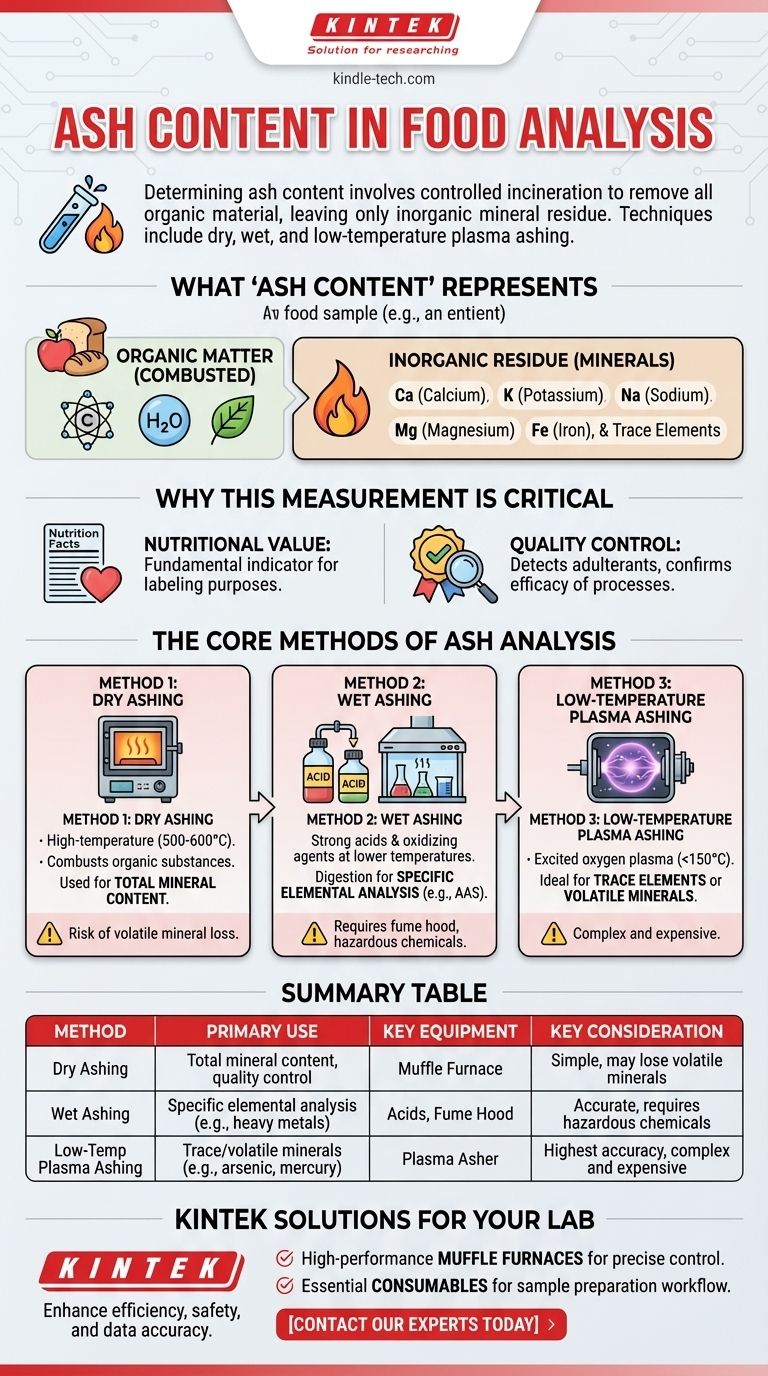

Para determinar el contenido de cenizas de una muestra de alimento, los métodos más comunes implican una incineración controlada para quemar todo el material orgánico, dejando solo el residuo mineral inorgánico. Las técnicas principales son la calcinación en seco, la calcinación en húmedo y la calcinación por plasma a baja temperatura, y cada una se selecciona en función de los objetivos específicos del análisis.

El análisis de cenizas es una técnica fundamental en la ciencia de los alimentos para cuantificar el contenido total de minerales. El principio central es la eliminación completa de la materia orgánica (carbono, hidrógeno, nitrógeno) mediante la oxidación, lo que permite la medición del residuo inorgánico no combustible.

Lo que realmente representa el "Contenido de Cenizas"

Más allá de la combustión: el residuo inorgánico

El término "cenizas" se refiere a la cantidad total de minerales presentes en un alimento. Este residuo es lo que queda después de que toda el agua y el material orgánico —como proteínas, grasas y carbohidratos— han sido completamente incinerados.

Este residuo inorgánico consta de los óxidos, sulfatos, fosfatos y cloruros de minerales esenciales como calcio, potasio, sodio, magnesio y hierro, así como oligoelementos.

Por qué esta medición es crítica

Medir el contenido de cenizas no es solo un ejercicio académico; es un parámetro crítico en la calidad y seguridad de los alimentos. Sirve como un indicador fundamental del valor nutricional, ya que representa el contenido mineral total del alimento a efectos de etiquetado.

Además, es una métrica clave en el control de calidad. Un contenido de cenizas inusualmente alto o bajo puede indicar la presencia de adulterantes, como arena en las especias, o confirmar la eficacia de procesos como la molienda de harina.

Los métodos centrales del análisis de cenizas

La elección del método está dictada por los minerales específicos que se analizan y la naturaleza de la muestra de alimento en sí.

Método 1: Calcinación en Seco (Dry Ashing)

Este es el método más común y sencillo. La muestra de alimento se coloca en un horno mufla de alta temperatura, generalmente a temperaturas entre 500 y 600 °C.

El calor extremo combustiona todas las sustancias orgánicas, dejando atrás una ceniza inorgánica estable que se puede pesar. Este método se utiliza ampliamente para determinar el contenido total de minerales.

Método 2: Calcinación en Húmedo (Wet Ashing)

La calcinación en húmedo se utiliza principalmente cuando una muestra necesita prepararse para el análisis de minerales individuales específicos, a menudo utilizando técnicas como la espectroscopía de absorción atómica (AAS).

En lugar de calor alto, este método utiliza una combinación de ácidos fuertes (como ácido nítrico y sulfúrico) y agentes oxidantes a temperaturas más bajas para digerir la materia orgánica. Esto mantiene los minerales en solución, listos para un análisis posterior.

Método 3: Calcinación por Plasma a Baja Temperatura

Esta es una técnica más especializada y suave. Utiliza una cámara de vacío donde el oxígeno se excita a un estado de plasma mediante radiación electromagnética.

Este oxígeno excitado oxida eficazmente el material orgánico a temperaturas mucho más bajas (típicamente <150 °C). Este proceso es ideal para analizar oligoelementos o minerales volátiles (como mercurio, plomo o arsénico) que podrían perderse a las altas temperaturas de un horno mufla.

Comprender las compensaciones

Ningún método es universalmente superior; cada uno implica compensaciones críticas que debe considerar en función de sus objetivos analíticos.

Precisión frente a simplicidad

La calcinación en seco es simple, requiere menos tiempo práctico y puede manejar lotes de muestras más grandes. Sin embargo, las altas temperaturas pueden provocar la pérdida de minerales volátiles, subestimando potencialmente su concentración real.

La calcinación en húmedo y la calcinación a baja temperatura son más complejas y requieren más mano de obra, pero proporcionan una cuantificación más precisa de los elementos volátiles o traza.

Seguridad y equipo

La calcinación en seco requiere un horno mufla especializado de alta temperatura, que es una inversión de capital significativa, pero es relativamente seguro de operar con precauciones estándar.

La calcinación en húmedo, por otro lado, implica ácidos altamente corrosivos y produce vapores nocivos, lo que exige el uso de una campana de extracción certificada y protocolos de seguridad rigurosos.

Tomar la decisión correcta para su objetivo

Su objetivo dicta el método apropiado.

- Si su enfoque principal es el control de calidad de rutina o el contenido mineral total para una etiqueta nutricional: La calcinación en seco es la opción más eficiente y práctica.

- Si su enfoque principal es preparar una muestra para un análisis elemental específico (p. ej., metales pesados o nutrientes traza): La calcinación en húmedo es el procedimiento estándar para prevenir la pérdida de minerales y preparar una solución de muestra.

- Si su enfoque principal es la investigación que involucra minerales altamente volátiles en muestras sensibles: La calcinación por plasma a baja temperatura ofrece la mayor precisión, aunque es el método más complejo y costoso.

En última instancia, seleccionar el método de calcinación correcto es el primer paso crítico para caracterizar con precisión el perfil nutricional y de calidad de un producto alimenticio.

Tabla de resumen:

| Método | Uso principal | Equipo clave | Consideración clave |

|---|---|---|---|

| Calcinación en Seco | Contenido mineral total, control de calidad | Horno Mufla | Simple, pero puede perder minerales volátiles |

| Calcinación en Húmedo | Análisis elemental específico (p. ej., metales pesados) | Ácidos, Campana de Extracción | Preciso, pero requiere productos químicos peligrosos |

| Calcinación por Plasma a Baja Temperatura | Minerales traza/volátiles (p. ej., arsénico, mercurio) | Calcinador de Plasma | Mayor precisión, pero complejo y costoso |

¿Listo para optimizar su laboratorio de análisis de alimentos?

Elegir el método de calcinación correcto es fundamental para un etiquetado nutricional preciso y un control de calidad. KINTEK se especializa en proporcionar el equipo de laboratorio confiable que necesita para ejecutar estos métodos con precisión.

- Para Calcinación en Seco: Nuestros hornos mufla de alto rendimiento ofrecen el control preciso de la temperatura y el calentamiento uniforme necesarios para obtener resultados consistentes.

- Para Preparación de Muestras: Suministramos consumibles esenciales para apoyar todo su flujo de trabajo.

Entendemos los desafíos de los laboratorios de ciencia de los alimentos. Permítanos ayudarle a mejorar la eficiencia, la seguridad y la precisión de los datos de su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto