En esencia, una prensa de forja funciona utilizando una inmensa fuerza de compresión para dar forma a una pieza de metal, conocida como tocho o lingote, entre dos matrices. A diferencia de la fundición, que involucra metal fundido, la forja deforma plásticamente el material en su estado sólido. Este proceso controlado de presión y deformación obliga al metal a ajustarse a la forma de las cavidades de la matriz.

El verdadero valor de una prensa de forja no reside solo en dar forma al metal, sino en mejorarlo fundamentalmente. El proceso refina la estructura de grano interna del material, alineándola con la forma final de la pieza, lo que da como resultado una resistencia, tenacidad y resistencia a la fatiga inigualables.

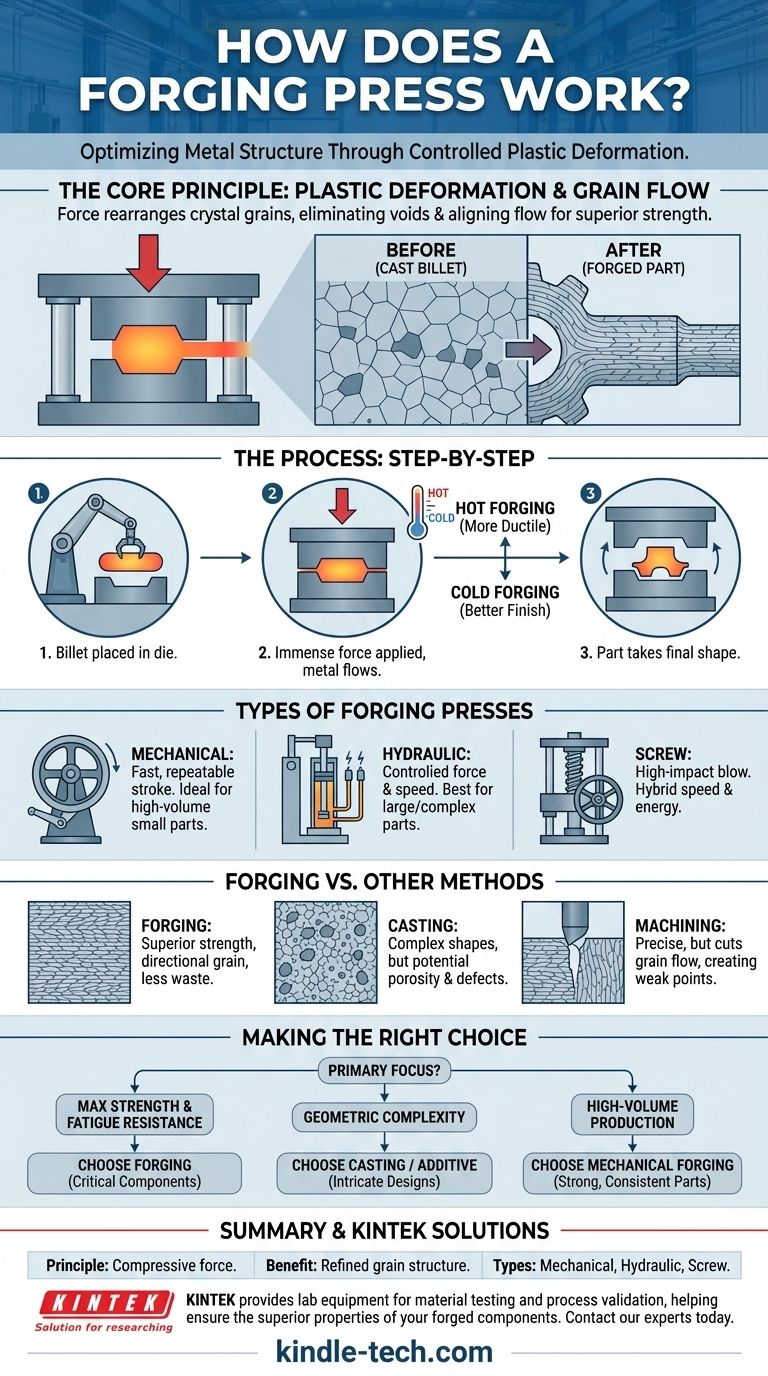

El Principio Central: Deformación Plástica Controlada

¿Qué es la Deformación Plástica?

La deformación plástica es el cambio permanente en la forma de un cuerpo sólido en respuesta a una fuerza aplicada. Imagine amasar masa; no la está derritiendo, sino remodelándola moviendo el material.

La forja hace lo mismo con el metal a nivel microscópico. La inmensa presión obliga a los granos cristalinos del metal a deformarse y alargarse, eliminando los vacíos internos y alineando el flujo de grano con los contornos del componente.

El Papel de la Matriz

La matriz es el corazón de la operación de forja. Suele ser un molde de dos partes, con una mitad inferior de matriz estacionaria y una mitad superior de matriz unida al ariete móvil de la prensa.

El tocho se coloca en la matriz inferior y la acción de la prensa baja la matriz superior con una fuerza tremenda. El metal, al no tener otro lugar a donde ir, fluye y llena las cavidades de la matriz, adquiriendo su forma final.

Forja en Caliente, Tibio o en Frío

La temperatura del tocho es una variable crítica.

- Forja en Caliente: La mayor parte de la forja se realiza a altas temperaturas (por encima del punto de recristalización del material). El calor hace que el metal sea significativamente más dúctil y más fácil de moldear con menos fuerza.

- Forja en Frío: Realizado a temperatura ambiente o cercana, este proceso requiere fuerzas mucho mayores, pero produce piezas con un excelente acabado superficial y precisión dimensional, a menudo sin necesidad de mecanizado secundario.

Tipos de Prensas de Forja: Una Comparación de Fuerzas

El método utilizado para generar la fuerza de compresión define el tipo de prensa y su aplicación ideal.

Prensas Mecánicas

Las prensas mecánicas utilizan un volante motorizado para almacenar energía, que luego se transfiere al ariete mediante un mecanismo de cigüeñal o eje excéntrico. Se definen por una carrera continua y preestablecida.

Este diseño las hace extremadamente rápidas y repetibles, lo que es ideal para la producción de alto volumen de piezas pequeñas y medianas, como componentes automotrices y herramientas manuales.

Prensas Hidráulicas

Las prensas hidráulicas utilizan fluido hidráulico y pistones para mover el ariete. La fuerza se genera mediante una bomba que presuriza el fluido.

Su ventaja clave es el control total. La fuerza y la velocidad se pueden variar en cualquier punto durante la carrera. Proporcionan una fuerza constante independientemente de la posición del ariete, lo que las hace perfectas para piezas muy grandes (como estructuras aeroespaciales) o formas complejas que requieren que el metal fluya lentamente hacia cavidades profundas de la matriz.

Prensas de Tornillo

Las prensas de tornillo ofrecen un enfoque híbrido. Un motor acelera un gran volante, que luego impulsa un tornillo vertical para empujar el ariete hacia abajo. La energía del volante se entrega en un único golpe de alto impacto.

Esto combina parte de la velocidad de una prensa mecánica con la forja basada en energía de un martillo, haciéndola versátil para una amplia gama de piezas que requieren tanto precisión como fuerza.

Comprender las Compensaciones: Forja frente a Otros Métodos

Forja frente a Fundición

La fundición implica verter metal fundido en un molde. Si bien es excelente para formas complejas, el proceso de enfriamiento puede crear estructuras de grano aleatorias, porosidad y defectos internos.

La estructura de grano refinada y direccional de la forja produce piezas que son mecánicamente más fuertes y más fiables bajo tensión e impacto. La compensación es a menudo un mayor costo de herramientas (matrices) y algunas limitaciones en la complejidad geométrica.

Forja frente a Mecanizado

El mecanizado crea una pieza cortando material de un bloque más grande (fabricación sustractiva). Este proceso corta el flujo de grano inherente del metal, creando potencialmente puntos débiles.

La forja es un proceso de "forma casi neta" que mueve el material a su lugar, preservando y mejorando el flujo de grano. Esto no solo crea una pieza más fuerte, sino que también genera significativamente menos desperdicio de material.

Las Limitaciones de la Forja

Las principales limitaciones de la forja son el alto costo inicial de crear las matrices de acero endurecido y la dificultad para producir formas extremadamente intrincadas con socavados o pasajes internos. Por esta razón, la forja es más rentable para tiradas de producción medianas a altas donde el costo de las herramientas se puede amortizar en muchas piezas.

Tomar la Decisión de Fabricación Correcta

Elegir un proceso depende completamente de la aplicación final del componente y del rendimiento requerido.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: La forja es la opción superior para componentes críticos que no pueden fallar, como cigüeñales de motor, trenes de aterrizaje de aeronaves o válvulas de alta presión.

- Si su enfoque principal es la producción de prototipos o de bajo volumen: El alto costo de las matrices de forja hace que el mecanizado CNC o la fundición sean más económicos para piezas únicas o de lotes pequeños.

- Si su enfoque principal es la complejidad geométrica: La fundición o la fabricación aditiva (impresión 3D) pueden lograr diseños intrincados que son imposibles de forjar en una sola operación.

- Si su enfoque principal es la producción de alto volumen de piezas fuertes y consistentes: La forja en prensa mecánica proporciona un equilibrio inigualable de resistencia, velocidad y rentabilidad.

Comprender cómo funciona una prensa de forja es comprender que no solo está cambiando la forma de una pieza, sino optimizando su estructura misma para el rendimiento.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Central | Deformación plástica de metal sólido mediante una inmensa fuerza de compresión. |

| Beneficio Principal | Refina la estructura de grano interna, alineándola con la forma de la pieza para propiedades mecánicas superiores. |

| Tipos Comunes | Prensas Mecánicas (rápidas, repetibles), Prensas Hidráulicas (fuerza controlada), Prensas de Tornillo (alto impacto). |

| Aplicaciones Típicas | Componentes automotrices, estructuras aeroespaciales, herramientas manuales, válvulas de alta presión. |

¿Listo para forjar componentes más resistentes?

Elegir el proceso de fabricación correcto es fundamental para el rendimiento y la fiabilidad de su producto. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para las pruebas de materiales y el desarrollo de procesos, ayudándole a validar las propiedades superiores de las piezas forjadas.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden apoyar sus desafíos de ciencia de materiales y fabricación, asegurando que logre la resistencia y durabilidad que sus aplicaciones exigen.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Por qué se utiliza una prensa hidráulica para el tratamiento de pre-deformación? Mejora la dureza del recubrimiento y la estabilidad térmica

- ¿Cuál es la diferencia entre una máquina de prensa neumática y una máquina de prensa hidráulica? Elija la prensa adecuada para su trabajo

- ¿Cómo garantiza una prensa hidráulica de laboratorio la calidad de los cuerpos en verde de aleaciones formadoras de alúmina? Optimizar la investigación CSP

- ¿Qué puede destruir una prensa hidráulica? Evite estos errores comunes y costosos

- ¿Por qué se utiliza el disco de KBr en la espectroscopia IR? Lograr un análisis de alta resolución de muestras sólidas

- ¿Cuál es el papel de una prensa hidráulica de laboratorio de alto tonelaje en la preparación de electrolitos de sulfuro? Alcanzar una densidad del 82%

- ¿Cómo funciona una prensa de vacío? Aproveche la presión atmosférica para una laminación perfecta

- ¿Cuál es el propósito de aplicar alta presión en la preparación de cátodos secos? Lograr la máxima densidad de baterías de estado sólido