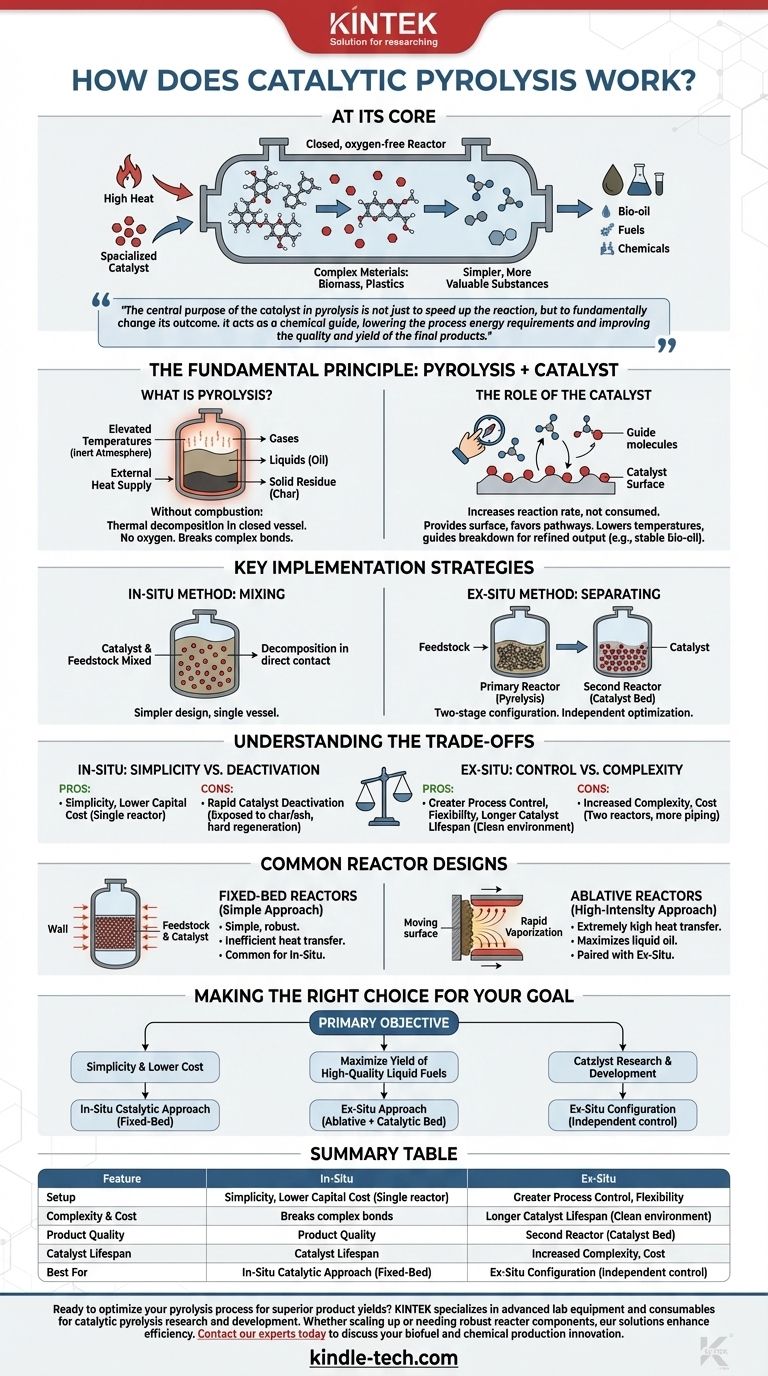

En esencia, la pirólisis catalítica es un proceso termoquímico que utiliza una combinación de alto calor y un catalizador especializado para descomponer materiales complejos, como biomasa o plásticos, en sustancias más simples y valiosas. El proceso ocurre en un reactor cerrado y sin oxígeno, donde el catalizador actúa para reducir la temperatura requerida y dirigir selectivamente las reacciones químicas hacia productos deseados como bio-aceite, combustibles u otros productos químicos.

El propósito central del catalizador en la pirólisis no es solo acelerar la reacción, sino cambiar fundamentalmente su resultado. Actúa como una guía química, reduciendo los requisitos de energía del proceso y mejorando la calidad y el rendimiento de los productos finales.

El Principio Fundamental: Pirólisis + Catalizador

Para entender la pirólisis catalítica, primero debemos separar sus dos componentes principales: el proceso térmico (pirólisis) y la guía química (el catalizador).

¿Qué es la Pirólisis?

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. Piense en ello como cocinar a alta temperatura en un recipiente cerrado sin oxígeno.

Debido a que opera como un sistema cerrado con un suministro de calor externo, el material no se quema. En cambio, el calor intenso rompe los enlaces químicos largos y complejos de la materia prima, convirtiendo los sólidos en una mezcla de gases, líquidos (aceite) y residuos sólidos (carbón).

El Papel del Catalizador

La adición de un catalizador al proceso introduce un nuevo nivel de control. Un catalizador es una sustancia que aumenta la velocidad de una reacción química sin ser consumida por ella.

En la pirólisis catalítica, el catalizador proporciona una superficie que favorece ciertas vías químicas. Esto permite que la descomposición ocurra a temperaturas más bajas que la pirólisis tradicional y, lo que es más importante, guía la descomposición de las moléculas para producir un resultado más refinado, por ejemplo, un bio-aceite con menos oxígeno, que es más estable y más cercano al petróleo crudo convencional.

Estrategias Clave de Implementación

La pirólisis catalítica no es un método único, sino una estrategia que puede implementarse de dos maneras principales: in-situ o ex-situ. La elección entre ellas es una decisión de diseño fundamental.

El Método In-Situ: Mezcla de Catalizador y Materia Prima

En este enfoque, el catalizador y la materia prima (por ejemplo, astillas de madera, residuos plásticos) se mezclan dentro del reactor de pirólisis.

A medida que se aplica calor, la materia prima se descompone mientras está en contacto directo con el catalizador. Este es un diseño más simple desde el punto de vista del equipo, ya que todo el proceso ocurre dentro de un solo recipiente.

El Método Ex-Situ: Separando el Proceso

Este método utiliza una configuración de dos etapas. Primero, la materia prima se somete a pirólisis en un reactor primario. Los gases y vapores calientes resultantes se dirigen inmediatamente a un segundo reactor separado que contiene el lecho catalítico.

Esta separación permite una optimización independiente. La etapa de pirólisis puede ajustarse para obtener el máximo rendimiento de vapor, mientras que la etapa de mejora catalítica puede adaptarse para conversiones químicas específicas.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es universalmente superior. La elección óptima depende completamente de los objetivos del proyecto, equilibrando la complejidad del proceso con la calidad del producto.

In-Situ: Simplicidad vs. Desactivación del Catalizador

La principal ventaja del método in-situ es su simplicidad y menor costo de capital. El uso de un solo recipiente de reactor simplifica el diseño y la operación.

Sin embargo, el principal inconveniente es la rápida desactivación del catalizador. El catalizador se mezcla físicamente con la materia prima, exponiéndolo a carbón y cenizas inorgánicas, que bloquean sus sitios activos. Esto hace que la regeneración y reutilización del catalizador sean difíciles y costosas.

Ex-Situ: Control vs. Complejidad

El enfoque ex-situ ofrece un control y flexibilidad del proceso mucho mayores. Al separar la pirólisis de la mejora catalítica, se puede mantener el catalizador en un ambiente limpio, lo que prolonga significativamente su vida útil y simplifica la regeneración. Esto también permite ajustar la composición del producto final.

La desventaja es el aumento de la complejidad y el costo. Un sistema ex-situ requiere dos reactores separados y las tuberías asociadas, lo que lleva a una planta más cara y operativamente compleja.

Diseños Comunes de Reactores

La elección de la tecnología del reactor está estrechamente ligada a la estrategia de pirólisis. Los diferentes diseños gestionan la transferencia de calor de formas fundamentalmente distintas.

Reactores de Lecho Fijo: El Enfoque Simple

Un reactor de lecho fijo es un recipiente simple donde la materia prima (y el catalizador, si es in-situ) forma un "lecho" estacionario. El calor se transfiere lentamente desde las paredes del reactor hacia el interior.

Este diseño es mecánicamente simple y robusto, pero adolece de una transferencia de calor ineficiente, lo que puede conducir a menores rendimientos del producto líquido deseado. Se asocia más comúnmente con la pirólisis catalítica in-situ debido a su configuración simple.

Reactores Ablativos: El Enfoque de Alta Intensidad

Un reactor ablativo funciona presionando la materia prima contra una superficie móvil muy caliente. El contacto intenso y directo hace que el material se "funda" y vaporice rápidamente, un proceso conocido como ablación.

Este método logra tasas extremadamente altas de transferencia de calor, maximizando la producción de aceite líquido. Debido a la mecánica involucrada, la pirólisis ablativa casi siempre se combina con un reactor catalítico ex-situ para mejorar los vapores resultantes.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la arquitectura de pirólisis catalítica correcta requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la simplicidad del proceso y un menor costo inicial: Un enfoque catalítico in-situ en un reactor de lecho fijo simple es el camino más directo, a pesar de los desafíos con la vida útil del catalizador.

- Si su enfoque principal es maximizar el rendimiento de combustibles líquidos de alta calidad: Un enfoque ex-situ, combinando un reactor de pirólisis rápida (como uno ablativo) con un lecho catalítico separado, ofrece un control superior y calidad del producto.

- Si su enfoque principal es la investigación y el desarrollo de catalizadores: Una configuración ex-situ es esencial, ya que proporciona el control independiente necesario para probar y optimizar eficazmente el rendimiento del catalizador sin interferencia de carbón y cenizas.

Comprender estos principios fundamentales y ventajas/desventajas le permite seleccionar la estrategia de pirólisis adecuada para cumplir con sus objetivos técnicos y económicos específicos.

Tabla Resumen:

| Característica | Pirólisis Catalítica In-Situ | Pirólisis Catalítica Ex-Situ |

|---|---|---|

| Configuración | Reactor único, catalizador mezclado con materia prima | Dos etapas: reactores de pirólisis y catalíticos separados |

| Complejidad y Costo | Menor costo de capital, diseño más simple | Mayor costo de capital, operación más compleja |

| Calidad del Producto | Moderada, la desactivación del catalizador es rápida | Alta, optimizada para una salida química específica |

| Vida Útil del Catalizador | Corta, debido a la contaminación por carbón/cenizas | Larga, ya que el catalizador está protegido en un lecho limpio |

| Mejor Para | Configuraciones más simples y de menor costo | Maximizar el rendimiento de combustible líquido e I+D de catalizadores |

¿Listo para optimizar su proceso de pirólisis para obtener rendimientos de producto superiores? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de pirólisis catalítica. Ya sea que esté escalando de sistemas in-situ a ex-situ o necesite componentes de reactor robustos, nuestras soluciones están diseñadas para mejorar su eficiencia y resultados. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar la innovación de su laboratorio en la producción de biocombustibles y productos químicos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable