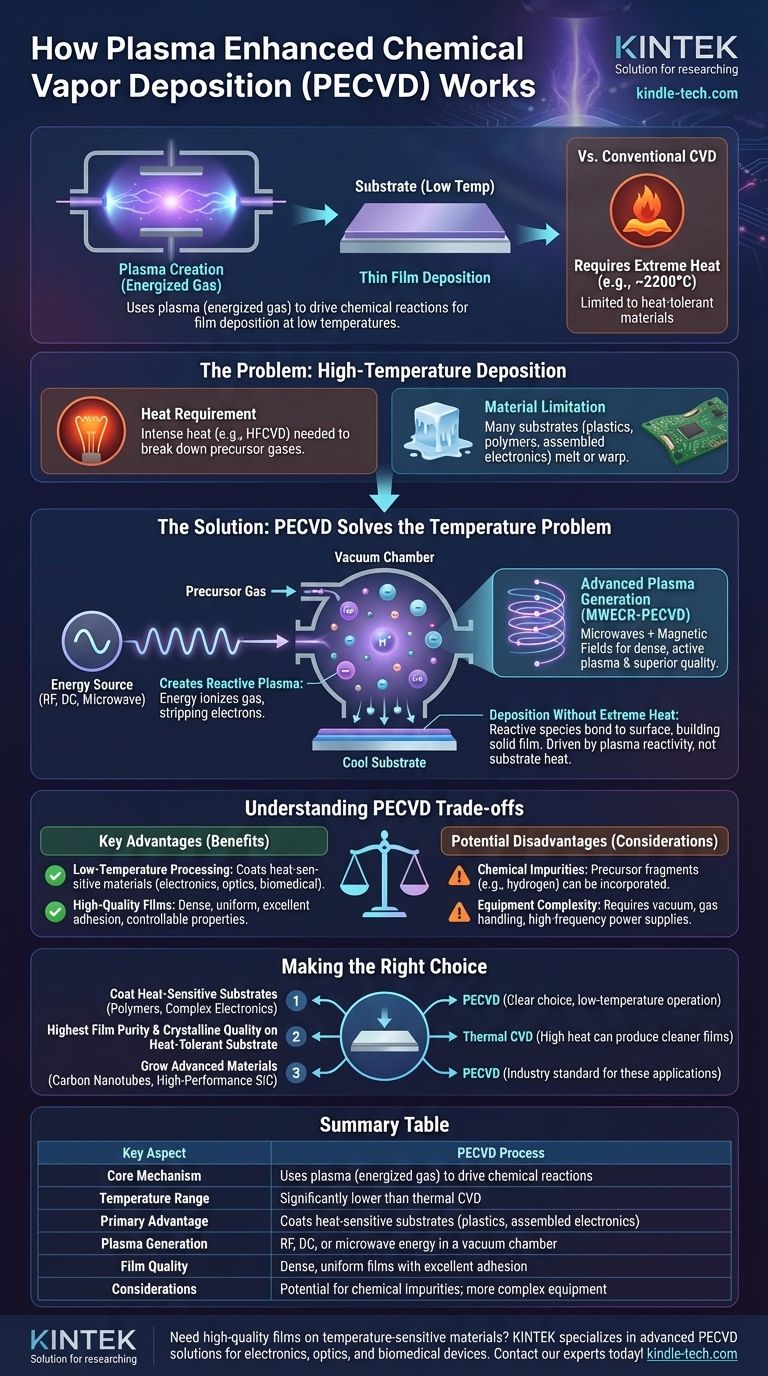

En esencia, la deposición química de vapor asistida por plasma (PECVD) utiliza un gas energizado, o plasma, para depositar películas delgadas sobre una superficie. A diferencia de la deposición química de vapor (CVD) convencional, que depende del calor extremo para desencadenar reacciones químicas, la PECVD inicia estas reacciones utilizando la energía del plasma. Esto permite que se formen películas de alta calidad a temperaturas significativamente más bajas, lo que la convierte en un proceso mucho más versátil.

La ventaja central de la PECVD es su capacidad para crear películas delgadas uniformes y de alta calidad sin someter el material objetivo a temperaturas altas dañinas. Lo logra utilizando un campo eléctrico o electromagnético para convertir los gases precursores en un plasma reactivo, evitando la necesidad de energía térmica para impulsar el proceso de deposición.

El problema de la deposición a alta temperatura

Los métodos de deposición tradicionales, a menudo agrupados bajo el término CVD térmico, comparten un requisito común: calor intenso. Esto crea una limitación de ingeniería significativa.

El requisito de calor de la CVD convencional

Métodos como la CVD de filamento caliente (HFCVD) utilizan un filamento calentado a temperaturas extremas (alrededor de 2200 °C) para descomponer los gases precursores. Esta energía térmica "rompe" las moléculas de gas, creando las especies reactivas necesarias para formar una película sobre un sustrato cercano y más frío.

La limitación de material resultante

Esta dependencia del calor elevado limita severamente los tipos de materiales que se pueden recubrir. Muchos sustratos, incluidos plásticos, polímeros y muchos componentes electrónicos ensamblados, se derretirían, deformarían o dañarían fundamentalmente por las temperaturas requeridas para la CVD térmica.

Cómo la PECVD resuelve el problema de la temperatura

La PECVD cambia fundamentalmente la ecuación al sustituir la energía eléctrica por la energía térmica. Crea la química reactiva necesaria sin necesidad de calentar todo el sistema a temperaturas extremas.

Creación de un estado de plasma

El proceso tiene lugar en una cámara de vacío. Se introduce un gas precursor específico (la fuente del material de la película) a baja presión. Luego se aplica una fuente de energía, típicamente radiofrecuencia (RF), corriente continua (DC) o microondas.

Esta energía ioniza el gas, arrancando electrones de los átomos y creando una mezcla de iones, electrones, radicales y partículas neutras. Este estado energizado y químicamente reactivo es el plasma.

Deposición sin calor extremo

Los iones y las especies radicales altamente reactivas dentro del plasma son químicamente inestables. Reaccionan fácilmente con cualquier superficie que contacten.

Cuando estas partículas reactivas aterrizan sobre el sustrato, se unen a su superficie y entre sí, formando una película delgada sólida y uniforme. La reacción es impulsada por la reactividad química del plasma, no por la energía térmica del sustrato.

Generación avanzada de plasma

Técnicas más avanzadas como la Resonancia Ciclotrónica de Electrones por Microondas (MWECR-PECVD) utilizan una combinación de microondas y campos magnéticos. Esto atrapa los electrones en una trayectoria espiral, aumentando drásticamente su tasa de colisión con las moléculas de gas y creando un plasma excepcionalmente denso y activo, lo que permite una calidad de película superior a temperaturas muy bajas.

Comprendiendo las ventajas y desventajas de la PECVD

Aunque potente, la PECVD no es una solución universal. Comprender sus ventajas y desventajas es fundamental para una aplicación adecuada.

Ventaja clave: Procesamiento a baja temperatura

Este es el beneficio definitorio. La PECVD permite el recubrimiento de materiales termosensibles que son incompatibles con la CVD térmica, abriendo una vasta gama de aplicaciones en electrónica, óptica y dispositivos biomédicos.

Ventaja clave: Películas de alta calidad

Los procesos PECVD pueden producir películas densas, uniformes y con excelente adhesión. La capacidad de controlar con precisión los parámetros del plasma permite ajustar las propiedades de la película, como su estructura y estabilidad química.

Desventaja potencial: Impurezas químicas

Debido a que las reacciones del plasma son complejas, los fragmentos de gas precursor a veces pueden incorporarse a la película en crecimiento como impurezas (por ejemplo, átomos de hidrógeno). En algunas aplicaciones de alta pureza, esto puede ser una desventaja en comparación con el ambiente de alta temperatura "más limpio" de la CVD térmica.

Desventaja potencial: Complejidad del equipo

Un sistema PECVD requiere una cámara de vacío, sistemas de manejo de gases y sofisticadas fuentes de alimentación de alta frecuencia. Esto hace que el equipo sea más complejo y generalmente más caro que algunas técnicas de deposición más simples.

Tomando la decisión correcta para su aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con el material de sustrato y las características de la película deseadas.

- Si su enfoque principal es recubrir sustratos termosensibles como polímeros o componentes electrónicos complejos: la PECVD es la opción clara y a menudo la única viable debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza de película y calidad cristalina posibles en un sustrato tolerante al calor: un método de CVD térmica puede ser una mejor opción, ya que el calor elevado puede producir películas más limpias y ordenadas.

- Si su enfoque principal es el crecimiento de materiales avanzados como nanotubos de carbono o la deposición de películas de SiC de alto rendimiento: la PECVD es un estándar industrial frecuentemente utilizado y altamente efectivo.

En última instancia, la PECVD impulsa la ciencia de los materiales moderna al proporcionar un método robusto para diseñar superficies sin la limitación destructiva del calor elevado.

Tabla resumen:

| Aspecto clave | Proceso PECVD |

|---|---|

| Mecanismo central | Utiliza plasma (gas energizado) para impulsar reacciones químicas |

| Rango de temperatura | Significativamente más bajo que la CVD térmica |

| Ventaja principal | Recubre sustratos termosensibles (plásticos, componentes electrónicos ensamblados) |

| Generación de plasma | Energía de RF, DC o microondas en una cámara de vacío |

| Calidad de la película | Películas densas y uniformes con excelente adhesión |

| Consideraciones | Potencial de impurezas químicas; equipo más complejo |

¿Necesita depositar películas delgadas de alta calidad en materiales termosensibles? KINTEK se especializa en soluciones PECVD avanzadas y equipos de laboratorio para aplicaciones en electrónica, óptica y dispositivos biomédicos. Nuestra experiencia garantiza que obtenga el proceso de deposición adecuado para sus requisitos específicos de sustrato y película. ¡Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología PECVD puede mejorar sus capacidades de investigación y producción!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuál es la importancia de una buena cobertura de escalones conformes proporcionada por PECVD? Garantiza la integridad y fiabilidad del dispositivo

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) puede operar a temperaturas relativamente más bajas en comparación con la LPCVD?

- ¿Cuáles son las ventajas técnicas de PECVD frente a CVD para películas de CF2? Master Precision Nano-Engineering

- ¿Cuáles son los diferentes tipos de CVD en MEMS? Una guía sobre LPCVD, PECVD y APCVD

- ¿Qué temperatura tiene el nitruro PECVD? Optimice las propiedades de su película de nitruro de silicio

- ¿Qué problema puede causar la presencia de hidrógeno en el gas de plasma durante la PECVD? Impacto en la integridad de la película y la estabilidad del dispositivo

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Qué es la deposición de metales por PECVD? Desbloqueando el procesamiento de películas delgadas a baja temperatura