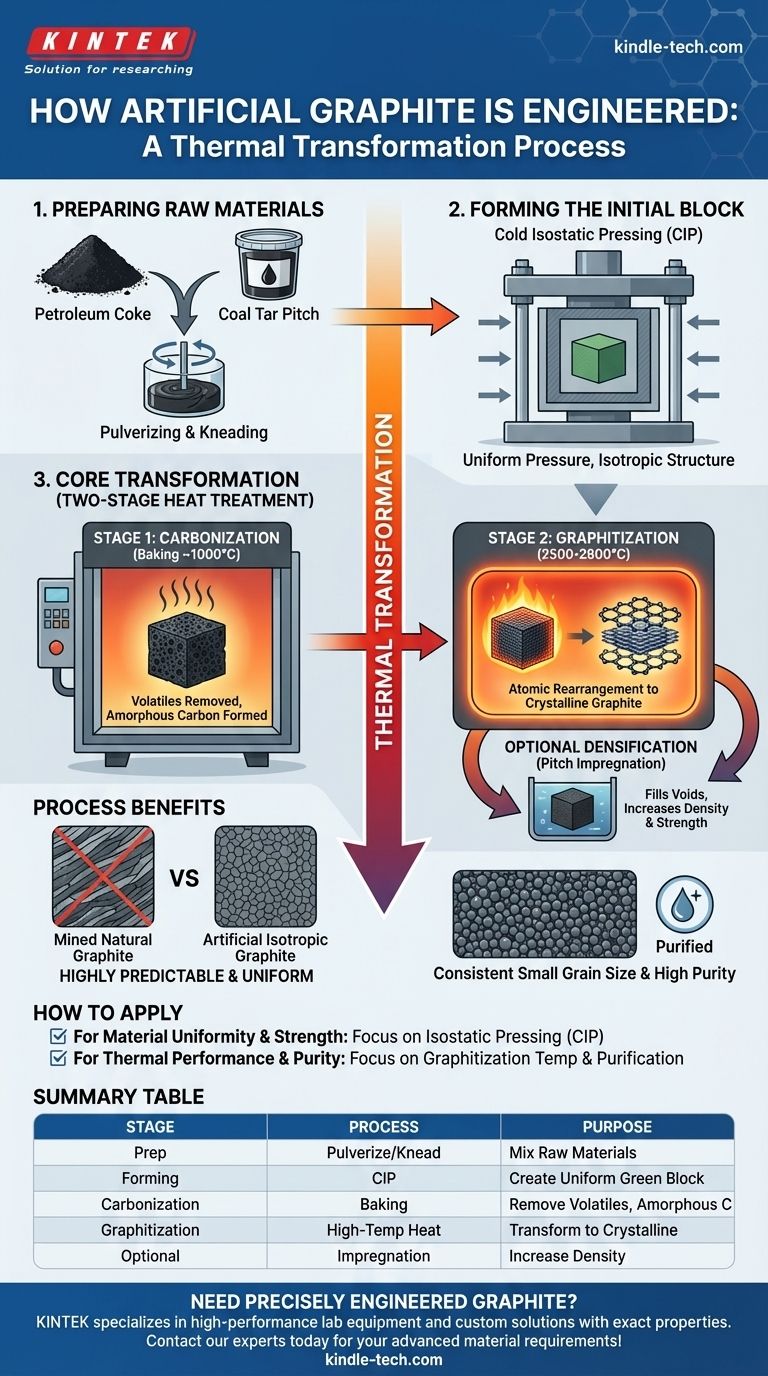

En resumen, el grafito artificial no se extrae, sino que se fabrica. Se produce tomando materias primas ricas en carbono como el coque de petróleo y la brea de alquitrán de hulla, prensándolas en la forma deseada y luego sometiéndolas a un intenso proceso de tratamiento térmico de múltiples etapas que transforma el carbono amorfo en una estructura de grafito pura y cristalina.

La clave es que la fabricación de grafito artificial es un proceso de transformación térmica. Convierte átomos de carbono desorganizados en la red laminar altamente ordenada del grafito mediante calor extremo, típicamente entre 2500 y 2800 °C.

El plan de fabricación: un desglose paso a paso

La producción de grafito artificial de alta calidad, particularmente el grafito isostático, es un proceso preciso y controlado. Cada etapa está diseñada para incorporar propiedades específicas en el material final.

H3: Preparación de las materias primas

El proceso comienza con materias primas cuidadosamente seleccionadas, principalmente coque de petróleo (un subproducto sólido de carbono del refinado de petróleo) y brea de alquitrán de hulla (un aglutinante).

El coque se calcina (calienta) primero para eliminar impurezas y luego se pulveriza hasta obtener un polvo fino. Este polvo se mezcla y se amasa con la brea calentada, que actúa como aglutinante, creando una mezcla uniforme similar a una pasta.

H3: Formación del bloque inicial

Esta mezcla cruda se forma luego en un bloque sólido, a menudo llamado bloque "verde". Un método clave para el grafito de alto rendimiento es el Prensado Isostático en Frío (CIP).

En esta técnica, el material se coloca en un molde flexible y se somete a una presión extremadamente alta desde todas las direcciones utilizando un medio líquido. Esto asegura que el bloque tenga una densidad altamente uniforme y una estructura isotrópica, lo que significa que sus propiedades son las mismas en todas las direcciones.

La transformación central: del carbono al grafito

Una vez formado el bloque, se somete a un tratamiento térmico de dos etapas que altera fundamentalmente su estructura atómica.

H3: Etapa 1: Carbonización (Cocción)

El bloque formado se calienta lentamente en un ambiente libre de oxígeno. Este proceso inicial de cocción, conocido como carbonización, elimina los compuestos volátiles del aglutinante de brea.

El resultado es un bloque duro, quebradizo y poroso de carbono amorfo.

H3: Etapa 2: Grafitización (La conversión final)

Este es el paso más crítico y que consume más energía. El bloque carbonizado se calienta en un horno especializado a temperaturas extremadamente altas, típicamente entre 2500 °C y 2800 °C.

A estas temperaturas, los átomos de carbono desorganizados tienen suficiente energía para reorganizarse en la estructura cristalina ordenada, hexagonal y laminar del grafito.

H3: Densificación opcional

Para aplicaciones que requieren máxima densidad y mínima porosidad, el bloque puede someterse a impregnación de brea después de la carbonización inicial.

El bloque de carbono poroso se satura con brea líquida y luego se vuelve a cocer. Esto llena los huecos internos y aumenta significativamente la densidad y la resistencia del material final.

Comprendiendo los beneficios del proceso

Este proceso de fabricación de múltiples pasos es complejo, pero proporciona un control preciso sobre las propiedades del material final, lo cual es imposible con el grafito natural extraído.

H3: Lograr uniformidad isotrópica

El uso del prensado isostático es crucial. Elimina el flujo de grano direccional que se encuentra en otros métodos de conformado, lo que da como resultado un grafito altamente predecible y que se comporta uniformemente independientemente de la orientación.

H3: Control del tamaño de grano y la pureza

Al seleccionar polvos de coque específicos y controlar los parámetros del proceso, los fabricantes pueden producir grafito con tamaños de grano muy pequeños y consistentes.

Además, las temperaturas extremadamente altas de la etapa de grafitización también sirven para vaporizar y eliminar la mayoría de las impurezas, lo que lleva a un producto final de muy alta pureza.

Cómo aplicar este conocimiento

Comprender las etapas de fabricación ayuda a seleccionar el material adecuado para una aplicación técnica específica.

- Si su enfoque principal es la uniformidad y la resistencia del material: El uso del prensado isostático es el factor más importante, ya que dicta la naturaleza isotrópica del bloque final.

- Si su enfoque principal es el rendimiento térmico y la pureza química: La temperatura de grafitización y los pasos de purificación opcionales son los determinantes críticos de la calidad final del material.

En última instancia, el proceso de fabricación artificial permite que el grafito sea diseñado como un material industrial predecible y de alto rendimiento.

Tabla resumen:

| Etapa de fabricación | Proceso clave | Propósito |

|---|---|---|

| Preparación de la materia prima | Pulverización y amasado | Mezclar coque de petróleo con aglutinante de brea de alquitrán de hulla |

| Conformado | Prensado Isostático en Frío (CIP) | Crear un bloque "verde" uniforme e isotrópico |

| Carbonización | Cocción (~1000°C) | Eliminar volátiles, formar carbono amorfo |

| Grafitización | Calentamiento a alta temperatura (2500-2800°C) | Transformar carbono en grafito cristalino |

| Paso opcional | Impregnación de brea | Aumentar la densidad y la resistencia |

¿Necesita grafito diseñado con precisión para su laboratorio o aplicación industrial? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones de grafito personalizadas. Nuestra experiencia garantiza que obtenga materiales con las propiedades exactas que necesita, ya sea uniformidad isotrópica, alta pureza o un rendimiento térmico específico. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los requisitos de materiales avanzados de su laboratorio!

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Qué tiene de especial el grafito? Desbloqueando sus propiedades únicas para aplicaciones extremas

- ¿Cuáles son las ventajas del AAS con horno de grafito? Logre una sensibilidad inigualable para el análisis de elementos traza

- ¿Cuáles son las etapas del horno de grafito? Una guía para una programación de temperatura multietapa precisa

- ¿Cuáles son las desventajas del horno de grafito? Limitaciones clave y costos operativos

- ¿Por qué el punto de fusión del grafito es alto? Desvelando el poder de los fuertes enlaces covalentes

- ¿Cuáles son los usos industriales del grafito? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Para qué se utiliza el horno de grafito? Lograr calor extremo de hasta 3000 °C en un entorno controlado

- ¿Qué es un horno de carbonización? Transforme la biomasa residual en carbón vegetal valioso de manera eficiente