La vida útil de un blanco de pulverización no se mide en horas o días simples, sino en la energía total que puede absorber antes de fallar. Esto suele ser especificado por el fabricante en kilovatios-hora (kW-h). La vida útil real de un blanco en su sistema puede variar desde unas pocas docenas hasta varios miles de horas, dependiendo completamente del material que se pulveriza, la potencia que aplique y la eficiencia de su sistema de pulverización.

La vida útil de un blanco de pulverización es una función de la erosión del material, no del tiempo. El desafío principal es equilibrar la máxima utilización del material con los riesgos críticos de contaminación del proceso y daño al equipo a medida que el blanco se adelgaza.

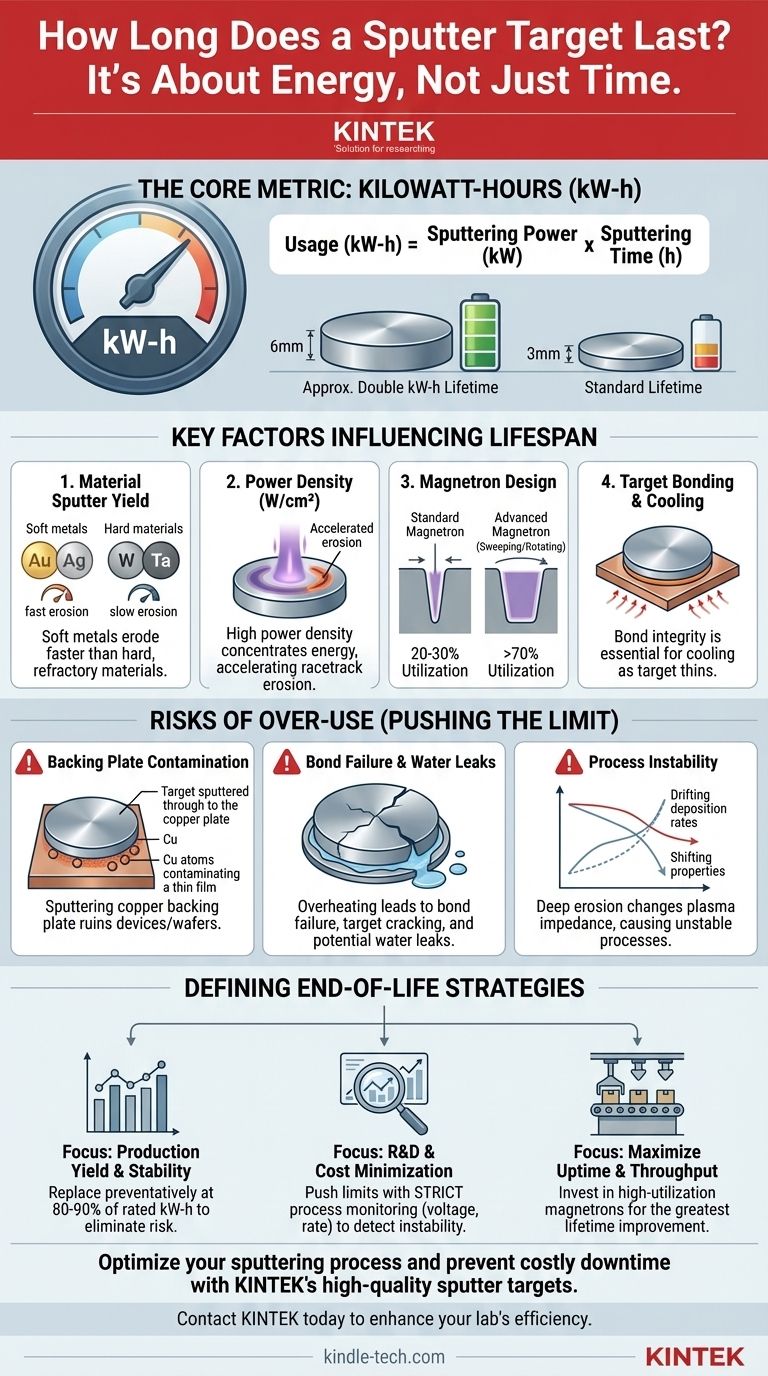

La métrica central: Kilovatios-hora (kW-h)

¿Por qué no "horas"?

Confiar en las "horas" es engañoso porque los procesos de pulverización no son constantes. Un blanco que funciona durante 100 horas a una baja potencia de 1 kilovatio (kW) experimenta mucha menos erosión que un blanco que funciona durante 100 horas a una alta potencia de 10 kW.

El tiempo es una variable, pero la energía entregada es la constante que dicta la erosión.

Cálculo de kilovatios-hora

La clasificación en kW-h representa la energía total que el blanco puede manejar durante toda su vida útil. Puede realizar un seguimiento de su uso con un cálculo simple:

Uso (kW-h) = Potencia de pulverización (kW) x Tiempo de pulverización (h)

Cuando su uso acumulativo se acerque al límite de kW-h especificado por el fabricante, es hora de planificar un reemplazo.

El papel del espesor del blanco

El factor más directo en la clasificación de kW-h de un blanco es su espesor. Un blanco de 6 mm de espesor tiene el doble de material utilizable que un blanco de 3 mm de espesor y, por lo tanto, tendrá aproximadamente el doble de vida útil en kW-h, suponiendo que todos los demás factores sean iguales.

Factores clave que influyen en la vida útil del blanco

Más allá de la clasificación del fabricante, varios factores operativos determinan la rapidez con la que se consume un blanco.

Rendimiento de pulverización del material

Diferentes materiales se erosionan a velocidades muy diferentes. Los metales blandos con altos rendimientos de pulverización, como el oro (Au) o la plata (Ag), se erosionarán mucho más rápido que los materiales refractarios duros con bajos rendimientos, como el tungsteno (W) o el tantalio (Ta).

Densidad de potencia

La densidad de potencia, o los vatios aplicados por unidad de área (W/cm²), tiene un gran impacto. Las altas densidades de potencia concentran la energía del plasma, acelerando la erosión dentro del área de la trampa magnética, a menudo llamada "pista de carreras".

Diseño del magnetrón

La configuración del campo magnético del magnetrón es crítica. Modela el plasma y define el surco de erosión. Un magnetrón ineficiente crea un surco profundo y estrecho, utilizando solo una pequeña fracción del material del blanco (utilización del 20-30%) antes de que falle.

Los magnetrones avanzados con campos magnéticos de barrido o rotación crean una trayectoria de erosión mucho más amplia, mejorando drásticamente la utilización del material a más del 70% y extendiendo significativamente la vida útil del blanco.

Unión y enfriamiento del blanco

La mayoría de los blancos se unen a una placa de respaldo de cobre para la integridad estructural y el enfriamiento térmico. La integridad de esta unión es esencial. A medida que el blanco se adelgaza, su capacidad para disipar el calor disminuye, lo que ejerce presión sobre la unión y aumenta el riesgo de falla.

Comprender las compensaciones: Llevar un blanco a su límite

Saber cuándo detenerse es fundamental. Intentar extraer hasta el último trozo de material de un blanco introduce riesgos significativos que casi siempre superan el costo de un blanco nuevo.

El riesgo de contaminación de la placa de respaldo

Este es el modo de falla más común y costoso. Si pulveriza completamente a través del material del blanco, comenzará a pulverizar la placa de respaldo de cobre. Esto introduce una contaminación grave y, a menudo, invisible de cobre en su película delgada, arruinando sus dispositivos y potencialmente un lote completo de obleas.

Falla de la unión y fugas de agua

A medida que el blanco se adelgaza, el calor localizado aumenta drásticamente. Esto puede derretir la unión de indio que sujeta el blanco a la placa de respaldo, causando una pérdida de contacto térmico. El blanco se sobrecalentará rápidamente, se agrietará o se deformará, lo que puede provocar una fuga de agua catastrófica en su cámara de vacío si se compromete el sello de vacío.

Inestabilidad del proceso

A medida que el surco de erosión se profundiza, la distancia entre los imanes y el plasma cambia. Esto altera la fuerza del campo magnético en la superficie del blanco, lo que puede cambiar la impedancia del plasma. El resultado es un proceso que se vuelve inestable, con tasas de deposición fluctuantes y propiedades de la película cambiantes, lo que hace imposible la repetibilidad entre ejecuciones.

Definición del fin de vida útil para su proceso

La gestión proactiva de la vida útil de su blanco es clave para un proceso estable y de alto rendimiento. Su estrategia debe alinearse con su objetivo principal.

- Si su enfoque principal es el rendimiento y la estabilidad de la producción: Reemplace el blanco de forma preventiva una vez que alcance el 80-90% de su vida útil nominal en kW-h para eliminar cualquier riesgo de contaminación o tiempo de inactividad.

- Si su enfoque principal es la I+D y la minimización del costo del material: Puede llevar el blanco más cerca de su límite, pero debe implementar una estricta monitorización del proceso de la tasa de deposición y el voltaje del cátodo para detectar inestabilidad antes de que ocurra una falla catastrófica.

- Si su enfoque principal es maximizar el tiempo de actividad y el rendimiento: Invierta en hardware de pulverización con magnetrones de alta utilización, ya que esto proporciona la mayor mejora individual en la vida útil efectiva del blanco.

En última instancia, tratar su blanco de pulverización como un componente consumible de misión crítica con un presupuesto operativo definido es la clave para un proceso de película delgada confiable y eficiente.

Tabla resumen:

| Factor clave | Impacto en la vida útil del blanco |

|---|---|

| Rendimiento de pulverización del material | Los materiales de alto rendimiento (p. ej., Au, Ag) se erosionan más rápido que los de bajo rendimiento (p. ej., W, Ta). |

| Densidad de potencia (W/cm²) | Una mayor densidad de potencia concentra la energía, acelerando la erosión en la pista de carreras. |

| Diseño del magnetrón | Los magnetrones avanzados pueden aumentar la utilización del material de ~30% a más del 70%. |

| Espesor del blanco | Un blanco más grueso (p. ej., 6 mm frente a 3 mm) proporciona aproximadamente el doble de vida útil en kW-h. |

Optimice su proceso de pulverización y evite costosos tiempos de inactividad.

Comprender la vida útil precisa de sus blancos de pulverización es fundamental para mantener un alto rendimiento y estabilidad del proceso. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos blancos de pulverización diseñados para una máxima utilización y fiabilidad. Nuestros expertos pueden ayudarle a seleccionar el material y la configuración de blanco adecuados para su aplicación específica, asegurándose de que aproveche al máximo su inversión y evite los riesgos de contaminación y fallos del equipo.

No permita que un fallo del blanco comprometa su investigación o producción. Contacte con nuestro equipo hoy mismo para discutir sus necesidades y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Qué es el proceso de deposición en la fabricación de semiconductores? Construyendo microchips capa por capa

- ¿Qué son las técnicas de deposición química? Una guía de métodos de fabricación de películas delgadas

- ¿Qué condiciones ambientales críticas proporcionan los hornos de reacción CVD industriales? Optimización de la Formación de NiAl

- ¿Cuál es la diferencia entre la pulverización catódica y el recubrimiento iónico? Elija el recubrimiento PVD adecuado para su aplicación

- ¿Cuál es la materia prima de los diamantes CVD? Transformando el gas en gemas impecables

- ¿Cuáles son los problemas del CVD? Desafíos clave en el recubrimiento a alta temperatura

- ¿Cuál es la tasa de deposición de LPCVD? Comprendiendo la compensación para una calidad de película superior

- ¿Cuál es el proceso de CVD en semiconductores? Una guía paso a paso para la deposición de película delgada