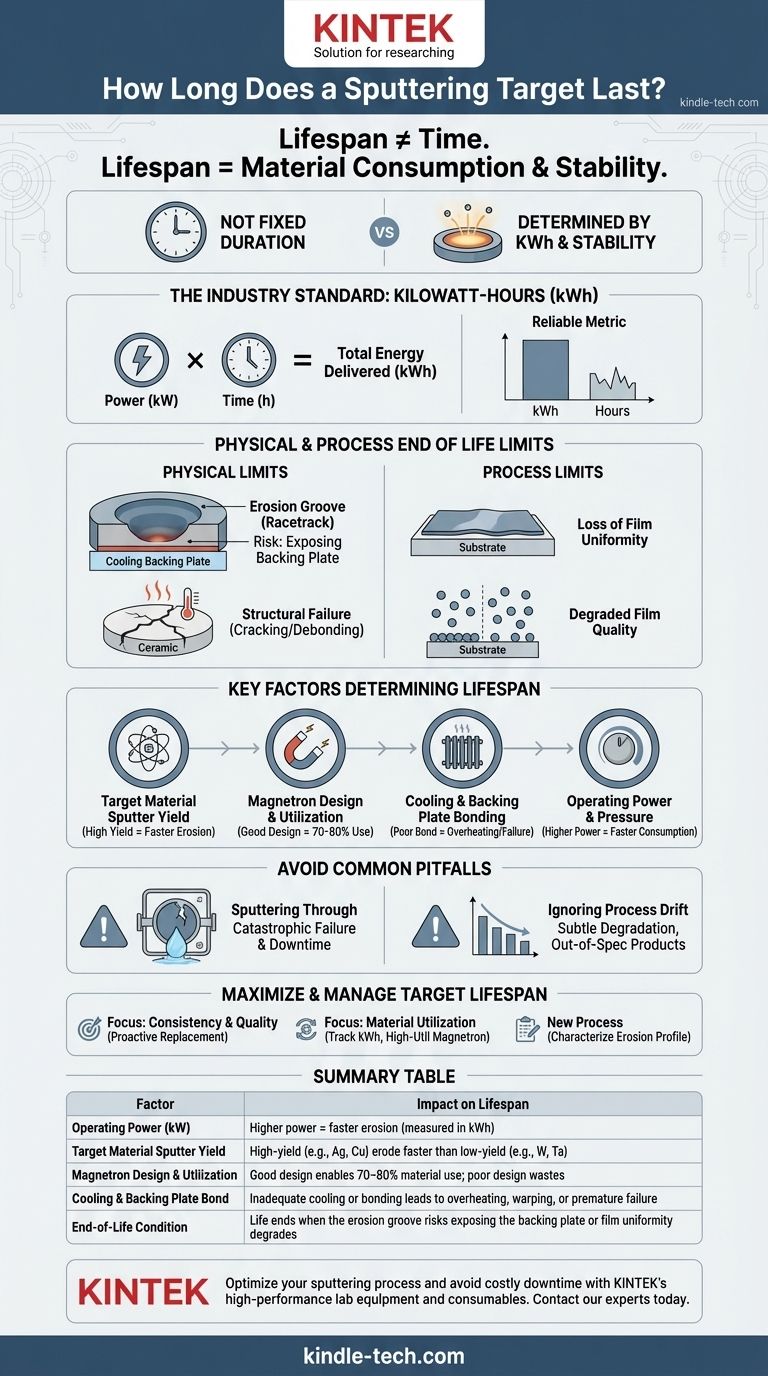

La vida útil de un blanco de pulverización catódica no es una duración fija, sino que está determinada por la cantidad total de material consumido y su impacto en la estabilidad del proceso. Su vida útil se mide típicamente en kilovatios-hora (kWh) y finaliza cuando el blanco ya no puede producir un plasma estable o una película delgada uniforme, lo que a menudo ocurre mucho antes de que el material se agote por completo.

El verdadero "fin de vida" de un blanco de pulverización catódica es un límite técnico, no un límite de tiempo. Se alcanza cuando la erosión física compromete la placa de soporte de refrigeración o cuando los cambios en el perfil de erosión degradan la calidad y uniformidad de sus películas depositadas.

Lo que realmente significa el 'Fin de Vida' para un Blanco de Pulverización Catódica

Para gestionar un proceso de pulverización catódica de manera efectiva, debe cambiar su forma de pensar de "¿cuántas horas dura?" a "¿cuál es su límite de material utilizable?". Esta distinción es fundamental tanto para el control del proceso como para la seguridad.

El problema de medir en horas

La tasa de erosión de un blanco es directamente proporcional a la potencia aplicada. Operar un proceso a 5 kW consumirá un blanco el doble de rápido que operarlo a 2.5 kW. Por lo tanto, el tiempo es una métrica muy variable y poco fiable para la vida útil.

El estándar de la industria: Kilovatios-hora (kWh)

La forma más fiable de rastrear el uso del blanco es en kilovatios-hora (kWh). Esta métrica combina potencia y tiempo (Potencia [kW] x Tiempo [h]), proporcionando una medida consistente de la energía total entregada al blanco, que se correlaciona directamente con la cantidad de material pulverizado.

Límite físico 1: El surco de erosión

Los imanes en el cátodo (magnetrón) confinan el plasma a un área específica en la cara del blanco, creando un surco de erosión o "pista de carreras". La vida del blanco termina cuando este surco se vuelve tan profundo que corre el riesgo de exponer o dañar la placa de soporte a la que está unido.

Límite físico 2: Fallo estructural

Los materiales quebradizos, como las cerámicas, son susceptibles al estrés térmico. El calentamiento constante por el bombardeo de plasma y el enfriamiento por la placa de soporte pueden hacer que se agrieten o se despeguen, terminando su vida prematuramente, independientemente de la cantidad de material restante.

Límite del proceso: Pérdida de uniformidad de la película

A medida que el surco de erosión se profundiza, la geometría de la superficie del blanco cambia. Esto altera el campo eléctrico y la distribución de los átomos pulverizados, lo que puede degradar la uniformidad del espesor de la película que se deposita en sus sustratos. En este punto, el blanco ya no es útil para su aplicación prevista, incluso si está físicamente intacto.

Factores clave que determinan la vida útil del blanco

Varias variables interconectadas controlan la rapidez con la que un blanco alcanza su condición de fin de vida. Comprenderlas permite una mejor planificación y optimización del proceso.

Material del blanco y rendimiento de pulverización

Diferentes materiales se erosionan a diferentes velocidades bajo las mismas condiciones. El rendimiento de pulverización de un material, el número de átomos expulsados por ion incidente, es un factor principal. Por ejemplo, la plata y el cobre tienen rendimientos de pulverización muy altos y se erosionan rápidamente, mientras que materiales como el tungsteno o el tantalio se erosionan mucho más lentamente.

Diseño y utilización del magnetrón

El diseño del paquete magnético del magnetrón es crucial. Un magnetrón bien diseñado crea un surco de erosión más ancho y uniforme, lo que conduce a una mayor utilización del material del blanco (a menudo del 70 al 80%). Uno mal diseñado puede crear un surco profundo y estrecho, desperdiciando material y dando como resultado una utilización tan baja como del 20 al 30%.

Refrigeración y unión a la placa de soporte

La pulverización catódica es un proceso ineficiente que genera un calor inmenso. El blanco debe estar unido (generalmente con indio) a una placa de soporte de cobre refrigerada por agua para disipar este calor. Si la unión es deficiente o la refrigeración es insuficiente, el blanco se sobrecalentará, pudiendo deformarse, agrietarse o incluso fundirse.

Potencia operativa y presión

Una mayor densidad de potencia aumenta la tasa de pulverización, reduciendo la vida útil del blanco en términos de horas de reloj. De manera similar, la presión del gas de operación puede influir en la densidad del plasma y la forma del perfil de erosión, afectando sutilmente la eficiencia con la que se utiliza el material.

Comprensión de las compensaciones y errores comunes

Maximizar la vida útil del blanco es un equilibrio entre el costo del material, la estabilidad del proceso y el riesgo de fallo catastrófico.

El peligro de pulverizar hasta el final

El error más crítico es intentar utilizar hasta el último gramo de material. Si el surco de erosión alcanza la placa de soporte, corre el riesgo de pulverizar el material de la placa (generalmente cobre) en su película. Mucho peor, puede perforar la placa, provocando una fuga de agua en su cámara de alto vacío, lo que puede destruir el cátodo y provocar un tiempo de inactividad catastrófico y costoso.

Ignorar la deriva sutil del proceso

El declive en el rendimiento del blanco suele ser gradual. Es posible que los ingenieros no noten una lenta deriva en la uniformidad de la película u otras propiedades de una ejecución a otra. La "vida útil del proceso" del blanco puede terminar mucho antes que su vida física si estos cambios sutiles no se monitorean, lo que resulta en productos fuera de especificación.

El costo real: Tiempo de inactividad frente a material

El costo de un nuevo blanco de pulverización catódica es casi siempre insignificante en comparación con el costo del tiempo de inactividad no planificado del equipo o de un lote desechado de productos de alto valor. El reemplazo proactivo y programado del blanco es una piedra angular de un proceso de deposición bien administrado.

Cómo gestionar y maximizar la vida útil del blanco

Su enfoque para la gestión del blanco debe alinearse directamente con sus prioridades operativas.

- Si su enfoque principal es la coherencia y calidad del proceso: Reemplace los blancos de forma proactiva basándose en un límite de kWh predeterminado o tan pronto como detecte una desviación en las propiedades de la película.

- Si su enfoque principal es maximizar la utilización del material: Invierta en diseños de magnetrones de alta utilización y utilice un medidor de kWh fiable para rastrear el consumo, reemplazando el blanco justo antes de que alcance su límite físico conocido.

- Si está desarrollando un nuevo proceso: Caracterice cuidadosamente el perfil de erosión del blanco durante su primer ciclo de vida para establecer un punto final de kWh seguro y fiable para todos los reemplazos futuros.

En última instancia, gestionar eficazmente un blanco de pulverización catódica consiste en garantizar la previsibilidad y estabilidad de todo su proceso de deposición.

Tabla de resumen:

| Factor clave | Impacto en la vida útil del blanco |

|---|---|

| Potencia operativa (kW) | Mayor potencia = erosión más rápida (medida en kWh). |

| Rendimiento de pulverización del material del blanco | Los materiales de alto rendimiento (p. ej., Ag, Cu) se erosionan más rápido que los de bajo rendimiento (p. ej., W, Ta). |

| Diseño y utilización del magnetrón | Un buen diseño permite el uso del 70-80% del material; un mal diseño puede desperdiciar el 70-80% del blanco. |

| Refrigeración y unión a la placa de soporte | La refrigeración o unión inadecuadas conducen al sobrecalentamiento, deformación o fallo prematuro. |

| Condición de fin de vida | La vida termina cuando el surco de erosión corre el riesgo de exponer la placa de soporte o se degrada la uniformidad de la película. |

Optimice su proceso de pulverización catódica y evite costosos tiempos de inactividad. La vida útil de su blanco de pulverización catódica es fundamental para la productividad de su laboratorio y la calidad de sus películas delgadas. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos blancos de pulverización catódica y magnetrones diseñados para una máxima utilización del material y estabilidad del proceso. Permita que nuestros expertos le ayuden a seleccionar los blancos adecuados e implementar las mejores prácticas para su aplicación específica. Contacte con KINTEK hoy mismo para analizar sus necesidades de laboratorio y garantizar resultados consistentes y de alta calidad.

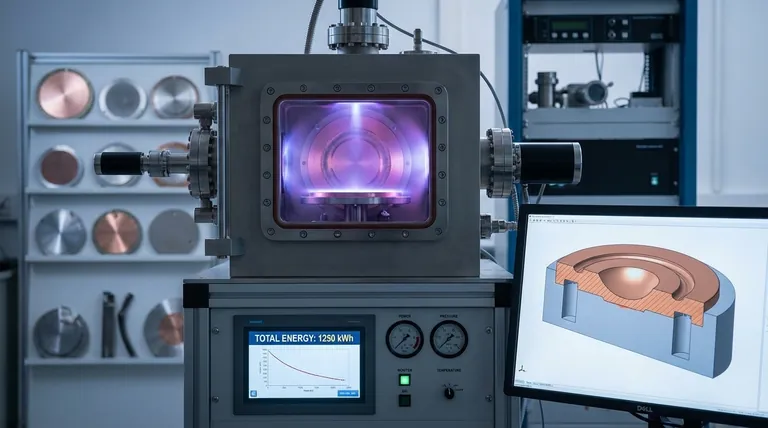

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa de frío para vacío Enfriador de trampa de frío indirecto

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Autoclave de laboratorio horizontal esterilizador de vapor esterilizador de microcomputadora de laboratorio

La gente también pregunta

- ¿Cuál es la forma de cuarzo a alta temperatura? Fases clave desde el α-Cuarzo hasta el Punto de Ablandamiento

- ¿Qué causa la severa carga de choque térmico en una placa impulsora en un horno de sinterización? La compensación por la fabricación de alta eficiencia

- ¿Cuál es el propósito de la bomba de vacío? Una herramienta clave para controlar los entornos de proceso

- ¿Qué es un controlador de temperatura multiloop? Optimice el control térmico multizona

- ¿Cómo funciona un evaporador de vacío? Una guía para una separación suave y eficiente

- ¿Por qué se prefieren los frascos y bolas de molienda de zirconia para NaTaCl6 y Na3PS4? Garantiza la síntesis de electrolitos de alta pureza

- ¿Cómo contribuye una ampolla de cuarzo a la producción de metales de grado 7N? Logre una pureza del 99,99999% con gasificación al vacío

- ¿De qué material está hecha una cesta de tratamiento térmico? Elija la aleación adecuada para su horno