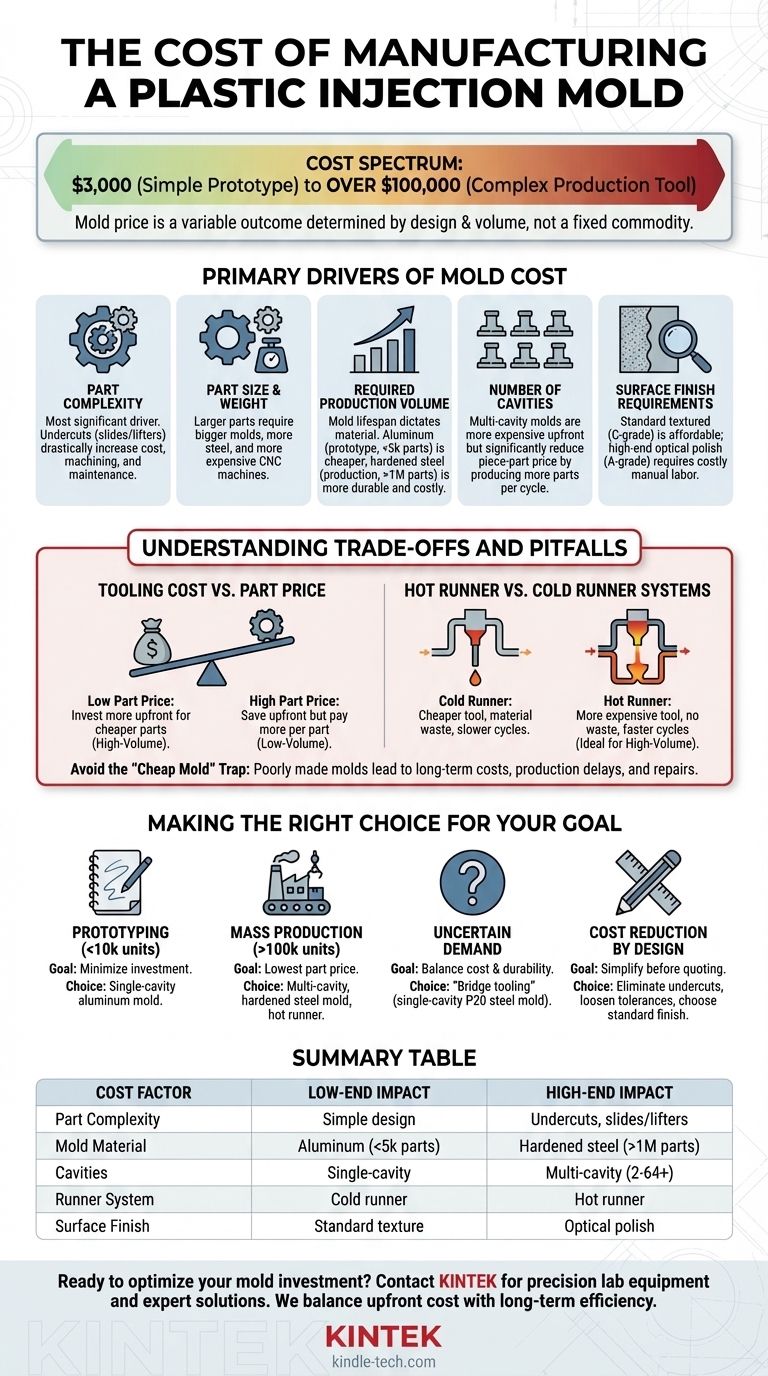

El costo de fabricar un molde de inyección de plástico no es un número único, sino un amplio espectro, que generalmente oscila entre $3,000 para una herramienta de prototipo simple y más de $100,000 para una herramienta de producción compleja de alto volumen. Este vasto rango existe porque un molde no es una mercancía; es una pieza de maquinaria industrial diseñada a medida, y su precio es un reflejo directo del diseño de la pieza que está destinada a producir y el volumen de piezas que está construida para soportar.

El precio de un molde de inyección no es un costo fijo a descubrir, sino un resultado variable que usted puede controlar. El costo final está determinado por un puñado de factores clave —principalmente la complejidad de la pieza, el volumen de producción y la elección del material— y comprenderlos es la clave para optimizar su presupuesto.

Los principales impulsores del costo del molde

El costo de un molde es una función directa del tiempo, los materiales y la precisión requeridos para construirlo. Cada decisión de diseño que tome para su pieza tiene un impacto directo y tangible en el precio final de la herramienta.

Complejidad de la pieza

Este es el factor de costo más significativo. Una pieza simple de abrir y cerrar es mucho más barata de fabricar que una con características intrincadas.

Las características clave que aumentan el costo incluyen los socavados, que son detalles que impiden que la pieza sea expulsada directamente del molde. Estos requieren que se construyan correderas o levantadores mecánicos en la herramienta, lo que aumenta drásticamente el tiempo de mecanizado, el ensamblaje y la complejidad del mantenimiento.

Tamaño y peso de la pieza

Las piezas más grandes requieren moldes más grandes. Esto significa que se debe comprar más acero, y el tiempo de mecanizado en máquinas CNC más grandes es más costoso. Una pieza más grande también requiere una prensa de moldeo por inyección más grande y más cara para operarla.

Volumen de producción requerido (vida útil del molde)

El número total de piezas que planea producir dicta el material utilizado para el molde, lo que tiene un impacto masivo en el costo.

Un molde de prototipo destinado a 5,000 piezas puede fabricarse con aluminio. Es más rápido de mecanizar y, por lo tanto, más barato, pero se desgasta rápidamente. Un molde de producción construido para más de 1,000,000 de piezas requiere acero para herramientas endurecido (como P20 o H13), que es mucho más duradero pero también significativamente más caro y requiere más tiempo de mecanizado.

Número de cavidades

Un molde puede construirse con una sola cavidad (produciendo una pieza por ciclo) o con múltiples cavidades (produciendo 2, 4, 8 o incluso 64 piezas por ciclo).

Un molde de múltiples cavidades es mucho más caro de construir inicialmente debido a la complejidad multiplicada. Sin embargo, reduce drásticamente el precio por pieza porque se producen más piezas en la misma cantidad de tiempo.

Requisitos de acabado superficial

Un acabado texturizado o mate (conocido como acabado SPI de grado C) es la opción estándar y más asequible.

Si su pieza requiere un acabado semi-brillante (grado B) o un pulido óptico similar a un espejo (grado A), el costo aumentará sustancialmente. Este nivel de acabado requiere muchas horas de mano de obra manual altamente calificada para el pulido a mano de las cavidades de acero.

Comprendiendo las compensaciones y los escollos

Elegir un fabricante de moldes basándose únicamente en la oferta más baja puede ser un error costoso. El precio inicial de la herramienta es solo una parte de la ecuación del costo total.

Costo de la herramienta vs. Precio de la pieza

Existe una relación inversa aquí. Invertir más en un molde de alta calidad y múltiples cavidades generará una factura de herramientas inicial más alta, pero un costo más bajo para cada pieza individual producida.

Por el contrario, ahorrar dinero en un molde barato de una sola cavidad resultará en un precio de pieza más alto, lo que puede eliminar su margen de beneficio en un producto de alto volumen.

Sistemas de canal caliente vs. canal frío

Un canal frío es el sistema más simple, donde el camino del plástico desde la boquilla hasta la pieza se solidifica con la pieza y se expulsa como desecho. La herramienta es más barata, pero se desperdicia material y el tiempo de ciclo es ligeramente más largo.

Un sistema de canal caliente mantiene el plástico fundido hasta la pieza, eliminando el desperdicio y permitiendo ciclos más rápidos. La herramienta es significativamente más cara y compleja, pero los ahorros en material y tiempo de ciclo pueden ser inmensos para la producción de alto volumen.

La trampa del "molde barato"

Un molde mal hecho, incluso si es barato, le costará más a largo plazo. Problemas como los canales de enfriamiento ineficientes conducen a tiempos de ciclo más largos, lo que aumenta el precio de su pieza.

Además, una herramienta de baja calidad es propensa a averiarse, lo que provoca costosos retrasos en la producción y gastos de reparación. Lo que importa es el costo total de propiedad, no solo el precio de compra inicial.

Abastecimiento geográfico (nacional vs. extranjero)

Abastecer un molde de una región como China a menudo puede resultar en un precio inicial más bajo debido a los menores costos laborales. Sin embargo, esto debe sopesarse con posibles desafíos en la comunicación, tiempos de envío más largos, complejidad logística y dificultades para realizar modificaciones rápidas de la herramienta.

El abastecimiento nacional generalmente ofrece un tiempo de respuesta más rápido, una comunicación más fácil y una protección de la propiedad intelectual más sólida, pero a un costo inicial más alto.

Tomar la decisión correcta para su objetivo

El costo "correcto" del molde es el que se alinea con sus objetivos comerciales. En lugar de preguntar por un precio, defina su objetivo y construya la herramienta para que coincida con él.

- Si su enfoque principal es la creación de prototipos o tiradas de bajo volumen (menos de 10,000 unidades): Opte por un molde de aluminio de una sola cavidad para minimizar su inversión inicial y validar su diseño rápidamente.

- Si su enfoque principal es la producción en masa y el precio más bajo por pieza (más de 100,000 unidades): Invierta en un molde de acero endurecido de múltiples cavidades, probablemente con un sistema de canal caliente, para optimizar la eficiencia y la longevidad.

- Si su enfoque principal es lanzar un nuevo producto con una demanda incierta: Considere el "herramental puente" (bridge tooling), un molde de acero P20 de una sola cavidad que ofrece un equilibrio entre durabilidad y costo moderado antes de comprometerse con herramientas costosas de múltiples cavidades.

- Si su enfoque principal es reducir costos a través del diseño: Simplifique su pieza para eliminar socavados, relaje las tolerancias no críticas y elija un acabado estándar antes de solicitar un presupuesto a un fabricante de moldes.

Al comprender estos impulsores fundamentales, usted pasa de simplemente preguntar "¿cuánto cuesta?" a controlar activamente el costo de su fabricación.

Tabla resumen:

| Factor de costo | Impacto de gama baja | Impacto de gama alta |

|---|---|---|

| Complejidad de la pieza | Diseño simple de abrir y cerrar | Socavados que requieren correderas/levantadores |

| Material del molde | Aluminio (prototipo, <5k piezas) | Acero endurecido (producción, >1M piezas) |

| Cavidades | Molde de una sola cavidad | Molde de múltiples cavidades (2-64+) |

| Sistema de canal | Canal frío (herramientas más baratas) | Canal caliente (ciclos más rápidos, menos desperdicio) |

| Acabado superficial | Textura estándar (SPI grado C) | Pulido óptico (SPI grado A) |

¿Listo para optimizar su inversión en moldes? En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para la fabricación. Nuestros expertos pueden ayudarle a navegar por las complejidades del diseño de moldes para equilibrar el costo inicial con la eficiencia de producción a largo plazo. Ya sea que necesite herramientas de prototipado o moldes de producción de alto volumen, ofrecemos soluciones adaptadas a las necesidades de su laboratorio y fabricación. Contáctenos hoy para una consulta y construyamos la herramienta adecuada para su éxito.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensado Cilíndrico con Escala para Laboratorio

La gente también pregunta

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza? Mejore el sinterizado por prensado en caliente de sus compuestos de matriz de aluminio

- ¿Qué papel juegan los moldes metálicos personalizados en la densificación de baterías de estado sólido? Logrando precisión a 500 MPa

- ¿Cómo garantiza una matriz de presión de acero inoxidable la calidad de la capa de electrolito? Desbloquee el ensamblaje de baterías de precisión

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Por qué los moldes de grafito de alta resistencia son esenciales para el prensado en caliente al vacío? Optimice sus compuestos de diamante/cobre