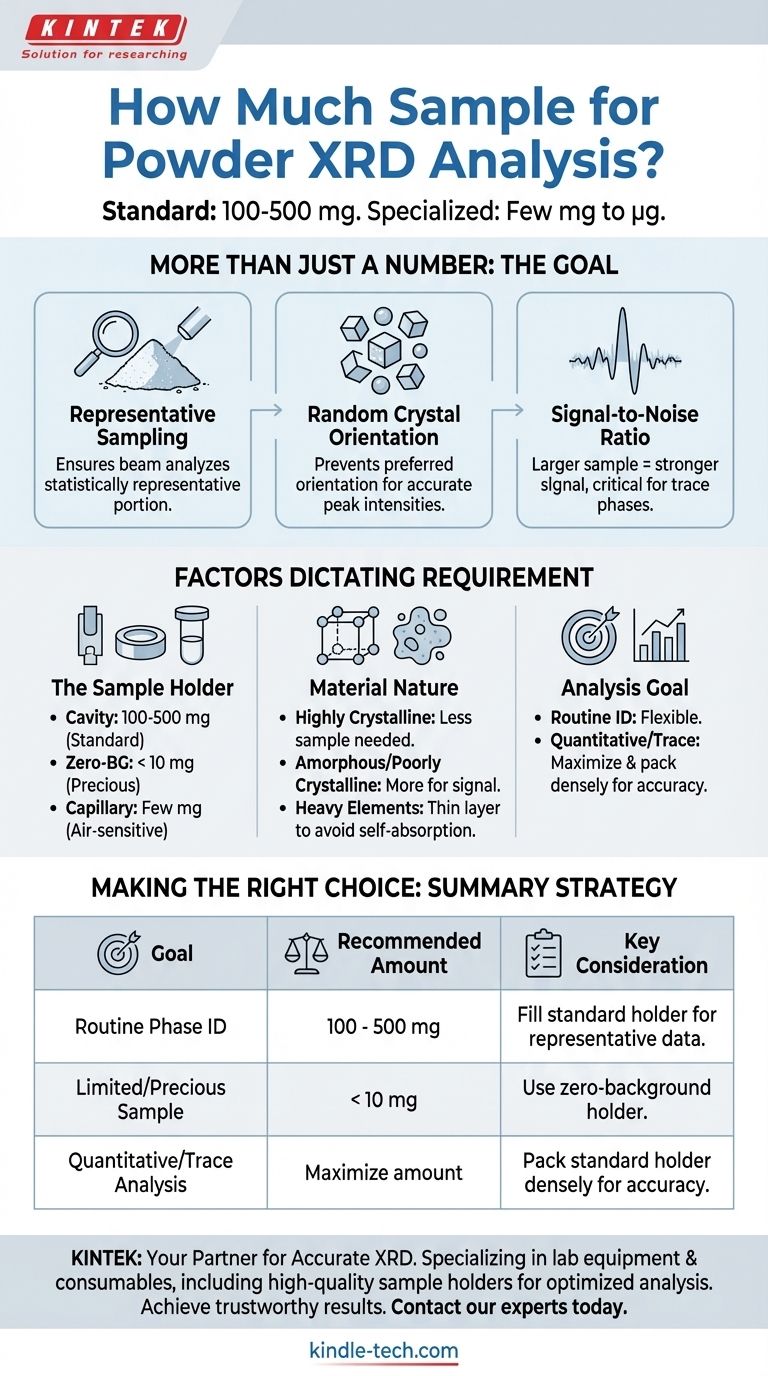

Para la difracción de rayos X (DRX) de polvo estándar, normalmente se necesitan entre 100 y 500 miligramos de una muestra finamente pulverizada. Esta cantidad es suficiente para llenar completamente un portamuestras convencional, que es la configuración más común para el análisis rutinario. Sin embargo, con portamuestras y técnicas especializadas, es posible un análisis exitoso con solo unos pocos miligramos o incluso microgramos de material.

La cantidad ideal de muestra no es un peso fijo, sino la cantidad mínima requerida para lograr un volumen suficiente y una orientación aleatoria de las partículas. Esto asegura que el haz de rayos X analice una porción estadísticamente representativa de su material, produciendo un patrón de difracción confiable y de alta calidad.

Por qué la cantidad de muestra es más que un número

El objetivo principal de la preparación de la muestra en DRX de polvo es presentar un espécimen al haz de rayos X que represente con precisión el material a granel. La masa requerida es simplemente un medio para lograr ese fin.

El objetivo: muestreo representativo

El haz de rayos X solo ilumina un área pequeña de su muestra. Para obtener un verdadero patrón de difracción de la estructura cristalina de su material, el haz debe interactuar con un número masivo de cristalitos.

Un mayor volumen de muestra aumenta la probabilidad de que el haz esté muestreando una porción verdaderamente representativa del material, evitando resultados engañosos causados por impurezas localizadas o formaciones cristalinas inusuales.

Asegurando la orientación aleatoria de los cristales

La teoría de DRX de polvo asume que los cristales microscópicos (cristalitos) en su muestra están orientados en todas las direcciones posibles de forma aleatoria. Esto asegura que para cada conjunto de planos cristalinos, algunos cristalitos estarán perfectamente alineados para difractar el haz de rayos X.

Si tiene muy poca muestra, se vuelve difícil lograr esta aleatoriedad, lo que lleva a un fenómeno llamado orientación preferencial, que altera sistemáticamente la intensidad de los picos de difracción y puede llevar a conclusiones incorrectas.

Relación señal-ruido

Una muestra más grande y bien empaquetada generalmente produce una señal de difracción más fuerte en relación con el ruido de fondo inherente del instrumento y el portamuestras.

Esto es especialmente crítico cuando se buscan fases presentes en pequeñas cantidades (fases traza) o cuando su material es débilmente cristalino.

Factores que dictan su requisito de muestra

Si bien 100-500 mg es una guía general, la cantidad real que necesita depende de varios factores prácticos.

El portamuestras

Este es el factor más significativo. Un portamuestras de cavidad estándar (por ejemplo, de 1-2 cm de diámetro y 0.5 mm de profundidad) requiere que se llene un cierto volumen, lo que corresponde al rango de 100-500 mg para la mayoría de los materiales.

Los portamuestras de fondo cero especializados, a menudo hechos de un solo cristal de silicio, están diseñados para cantidades muy pequeñas. Simplemente puede espolvorear una fina capa de polvo sobre ellos, a menudo requiriendo menos de 10 mg.

Los soportes capilares se utilizan para muestras sensibles al aire o para ciertas geometrías de instrumentos y requieren solo unos pocos miligramos para llenar el tubo de vidrio delgado.

La naturaleza de su material

Los materiales altamente cristalinos difractan los rayos X de manera eficiente y pueden producir un patrón fuerte incluso con una pequeña cantidad de muestra.

Por el contrario, los materiales amorfos o poco cristalinos producen señales muy amplias y débiles y se benefician de un mayor volumen de muestra para mejorar la relación señal-ruido.

Los materiales que contienen elementos pesados (como plomo o tungsteno) absorben fuertemente los rayos X. En estos casos, usar demasiada muestra puede debilitar la señal debido a la autoabsorción, y una capa más delgada puede ser preferible.

El objetivo del análisis

Si simplemente está realizando una identificación de fase rutinaria en un componente principal, tiene más flexibilidad.

Para un análisis cuantitativo preciso o la búsqueda de fases traza, maximizar la cantidad de muestra y asegurar una preparación perfecta es fundamental para obtener los datos de alta calidad y estadísticamente confiables necesarios para un resultado preciso.

Comprendiendo las compensaciones: el problema de muy poca muestra

Usar una cantidad insuficiente de muestra para el portamuestras elegido es una de las fuentes más comunes de datos de DRX de baja calidad.

Estadísticas de partículas deficientes

Cuando el haz de rayos X interactúa con muy pocos cristalitos, el patrón de difracción resultante puede aparecer "moteado" o "ruidoso". Los picos pueden estar deformes y tener intensidades relativas incorrectas porque no se han muestreado suficientes orientaciones cristalinas.

El riesgo de orientación preferencial

Con una capa muy delgada de muestra, los cristales en forma de placa o aguja pueden tender a acostarse preferentemente sobre la superficie del portamuestras en lugar de estar orientados aleatoriamente. Esto aumenta drásticamente la intensidad de ciertos picos y reduce otros, lo que puede llevar a una identificación errónea del material.

Dominio de la señal de fondo

Si la muestra es demasiado escasa, la señal débil de su material puede ser abrumada por la dispersión de fondo del propio portamuestras. Esto hace que sea extremadamente difícil identificar picos menores o analizar materiales que difractan débilmente.

Tomando la decisión correcta para su objetivo

Sus objetivos experimentales deben guiar su estrategia de preparación de muestras. Considere el mejor enfoque basado en su pregunta analítica específica.

- Si su enfoque principal es la identificación de fase rutinaria: Utilice un portamuestras estándar y apunte al rango de 100-500 mg para asegurar datos de alta calidad e inequívocos.

- Si su enfoque principal es trabajar con una muestra preciosa o limitada: Utilice un portamuestras de fondo cero y asegúrese de que el polvo cubra el área que el haz de rayos X golpeará, aceptando un posible compromiso en la relación señal-ruido.

- Si su enfoque principal es el análisis cuantitativo o la detección de fases traza: Utilice una cantidad suficiente de polvo finamente molido para empaquetar completa y densamente un portamuestras estándar para maximizar la precisión estadística y minimizar los efectos de orientación.

En última instancia, una preparación de muestra cuidadosa es la base de un análisis de DRX confiable y perspicaz.

Tabla resumen:

| Objetivo de la muestra | Cantidad recomendada | Consideración clave |

|---|---|---|

| Identificación de fase rutinaria | 100 - 500 mg | Llenar portamuestras estándar para datos representativos |

| Muestra limitada/preciosa | < 10 mg | Usar portamuestras de fondo cero |

| Análisis cuantitativo/de trazas | Maximizar cantidad | Empaquetar densamente el portamuestras estándar para mayor precisión |

Asegúrese de que su análisis de DRX comience con la preparación de muestra adecuada.

En KINTEK, entendemos que los resultados precisos dependen de una técnica adecuada desde el principio. Ya sea que trabaje con materiales abundantes o muestras raras y preciosas, contar con el equipo y los consumibles adecuados es crucial para obtener datos confiables.

KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de laboratorio. Ofrecemos una gama de portamuestras de alta calidad, desde tipos de cavidad estándar hasta opciones especializadas de fondo cero, diseñados para ayudarlo a optimizar su análisis de DRX independientemente de la cantidad de muestra o sus objetivos analíticos.

Permítanos ayudarle a lograr resultados confiables y perspicaces. Contacte a nuestros expertos hoy para discutir las mejores soluciones de preparación de muestras para su aplicación específica de DRX.

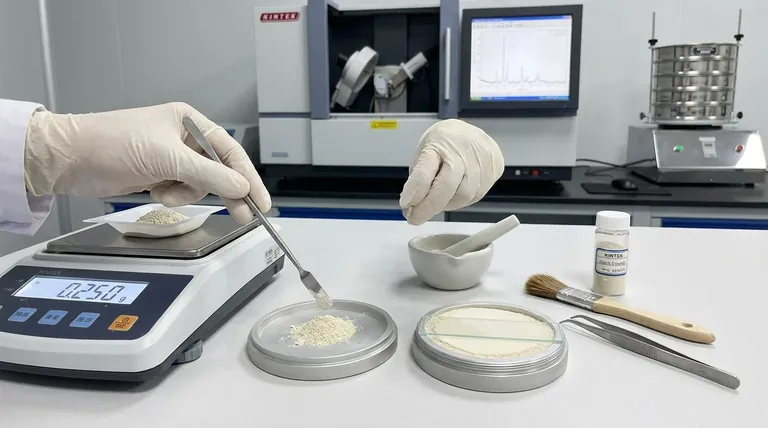

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cómo se utiliza un tamizador vibratorio en el análisis del tamaño de partícula de polvos aleados mecánicamente? Guía de expertos

- ¿Por qué es importante el análisis granulométrico por tamizado? Asegure la calidad y el rendimiento consistentes de sus materiales

- ¿Cuál es el papel de los tamices estándar en la preparación de desechos de oro para estudios de cinética de lixiviación?

- ¿Cuáles son los factores que afectan el rendimiento y la eficiencia del tamizado? Optimice su proceso de separación de partículas

- ¿Cuál es el propósito principal de usar tamices estándar? Dominar la uniformidad de las partículas para la preparación de catalizadores de alta calidad