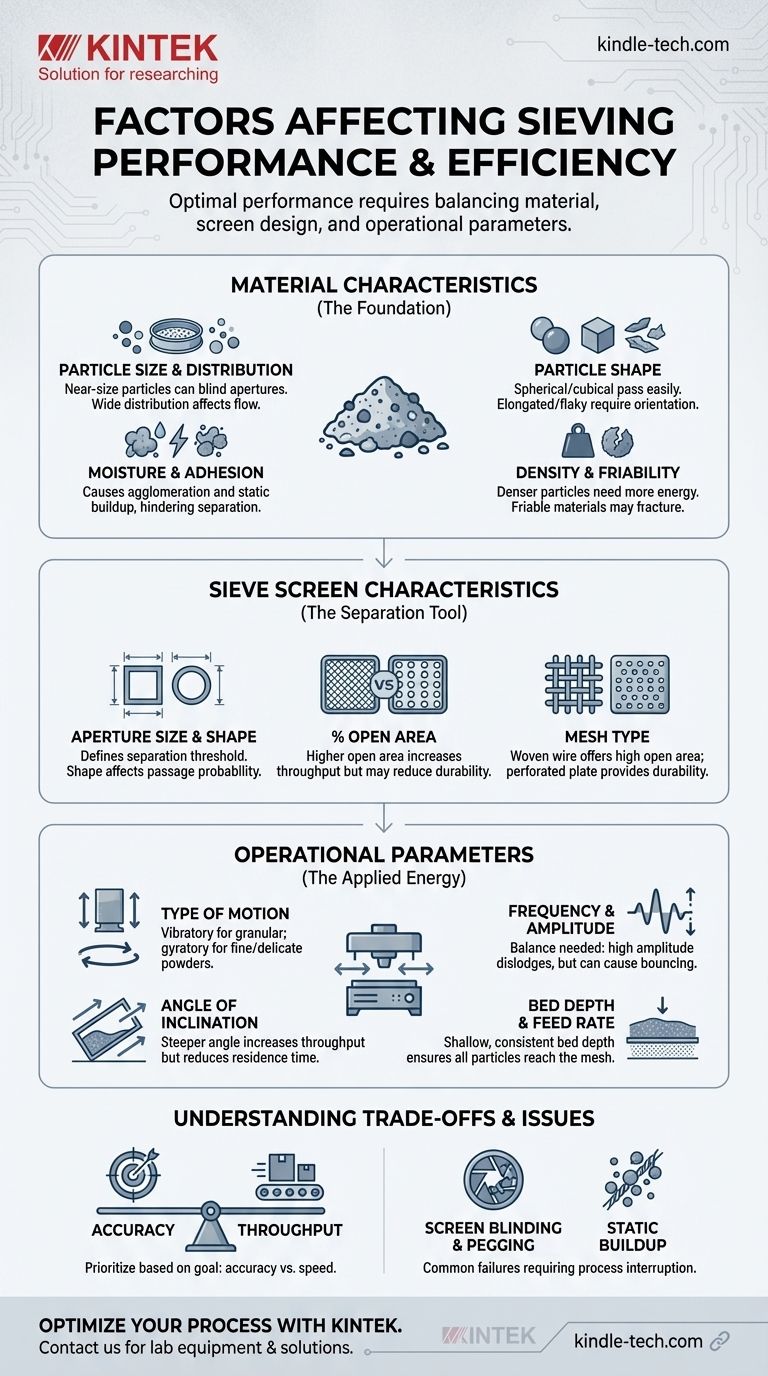

Lograr un rendimiento óptimo de tamizado es una cuestión de controlar la interacción entre tres elementos centrales: las propiedades físicas del material que se separa, el diseño de la propia malla del tamiz y los parámetros operativos de la máquina de tamizado. El principio fundamental es crear un movimiento relativo entre las partículas y el tamiz, pero la eficiencia depende de cómo se equilibran estos factores para maximizar la probabilidad de que las partículas del tamaño correcto pasen a través de las aberturas de la malla.

La eficiencia del tamizado no está determinada por un solo ajuste, sino por un sistema dinámico. La verdadera optimización proviene de comprender cómo la naturaleza del material, la geometría de la malla y la entrada de energía de la máquina interactúan para facilitar o impedir la separación de partículas.

Características del material: La base del tamizado

Las propiedades del material que intenta separar son las variables más críticas y, a menudo, las menos controlables. Dictan el enfoque que debe adoptar para todos los demás parámetros.

Tamaño y distribución de las partículas

El rango de tamaños de partículas en su muestra, conocido como su distribución, afecta directamente el rendimiento. Una muestra con una alta concentración de partículas muy cercanas al tamaño de la abertura (partículas de tamaño cercano) es mucho más difícil de tamizar de manera eficiente.

Estas partículas de tamaño cercano tienden a bloquear o "cegar" las aberturas, reduciendo el área abierta disponible para que pasen otras partículas.

Forma de la partícula

La forma de las partículas afecta significativamente su capacidad para pasar a través de la malla del tamiz. Las partículas esféricas o cúbicas tienen una probabilidad mucho mayor de pasar a través de una abertura que las partículas alargadas, planas o irregulares.

Las partículas en forma de aguja o escamas solo pueden pasar si están orientadas correctamente, lo que requiere más tiempo de residencia en la malla para lograr una separación adecuada.

Contenido de humedad y adhesión

El exceso de humedad es una causa principal del bajo rendimiento del tamizado. Hace que las partículas finas se aglomeren o se peguen, formando grumos más grandes que no pueden pasar a través de la malla.

De manera similar, la electricidad estática puede hacer que los polvos finos y secos se adhieran a los alambres y al marco del tamiz, impidiendo una separación efectiva.

Densidad y friabilidad del material

Las partículas más pesadas y densas responden de manera diferente a la vibración que las más ligeras y pueden requerir más energía para estratificarse correctamente.

La friabilidad, o la tendencia de un material a romperse en pedazos más pequeños, también es una preocupación. Una acción de tamizado excesivamente agresiva puede fracturar partículas quebradizas, alterando la distribución del tamaño de las partículas y corrompiendo sus resultados.

Características de la malla del tamiz: La herramienta de separación

El diseño físico de su malla de tamiz es la herramienta que realiza la separación. Sus especificaciones deben coincidir tanto con el material como con el resultado deseado.

Tamaño y forma de la abertura

Esta es la característica más fundamental, que define el umbral de tamaño para la separación. La precisión de estas aberturas es fundamental para las aplicaciones de control de calidad.

Aunque las aberturas cuadradas son las más comunes, existen otras formas para aplicaciones específicas. La clave es la consistencia en toda la superficie de la malla.

Porcentaje de área abierta

Esto se refiere a la proporción de la superficie de la malla que son orificios frente a alambre o material sólido. Un mayor porcentaje de área abierta permite una mayor capacidad y un mayor rendimiento.

Sin embargo, un área abierta mayor, a menudo lograda con alambres más delgados, puede ir en detrimento de la durabilidad y la vida útil de la malla.

Tipo de malla (tejida vs. perforada)

La malla de alambre tejido es el estándar para la mayoría de los tamizados de laboratorio e industriales, ofreciendo una alta área abierta. Los tamices de placa perforada tienen orificios redondos o cuadrados perforados en una lámina sólida, ofreciendo una durabilidad superior para materiales abrasivos pero con un área abierta más baja.

Parámetros operativos: La energía aplicada

La forma en que opera el equipo de tamizado determina la energía y el movimiento aplicados al material. Aquí es donde tiene el control más directo para optimizar el proceso.

Tipo de movimiento

La referencia a "movimiento vertical u horizontal" apunta a diferentes acciones de tamizado. El movimiento vibratorio (golpeteo vertical y agitación horizontal) es común para materiales granulares. El movimiento giratorio (un movimiento circular en el plano horizontal) es más suave y a menudo se usa para polvos finos o delicados para evitar roturas.

Frecuencia y amplitud

La frecuencia es la velocidad de la vibración, mientras que la amplitud es la intensidad o la distancia del movimiento. Un equilibrio es crucial.

Una amplitud alta ayuda a desalojar las partículas atascadas, pero puede hacer que el material fino rebote demasiado alto, reduciendo sus posibilidades de encontrar una abertura. Una amplitud baja podría no proporcionar suficiente energía para estratificar el lecho de material.

Ángulo de inclinación

Para los procesos de tamizado continuo, el ángulo de la plataforma de la malla afecta la rapidez con la que el material se desplaza por ella. Un ángulo más pronunciado aumenta el rendimiento pero reduce el tiempo de residencia, lo que podría disminuir la precisión de la separación.

Profundidad del lecho y velocidad de alimentación

La cantidad de material en el tamiz en un momento dado es la profundidad del lecho. Si es demasiado profunda, las partículas de la parte superior nunca tienen la oportunidad de llegar a la superficie de la malla.

Controlar la velocidad de alimentación para mantener una profundidad de lecho poco profunda y consistente es una de las formas más efectivas de asegurar que cada partícula sea desafiada por las aberturas de la malla, maximizando la eficiencia.

Comprender las compensaciones y los problemas comunes

El tamizado perfecto es un ideal. En la práctica, debe gestionar un conjunto de prioridades contrapuestas y problemas comunes.

Precisión vs. rendimiento

Esta es la compensación más fundamental. Lograr una separación muy precisa y exacta requiere más tiempo en la malla y una menor velocidad de alimentación. Esforzarse por obtener el máximo rendimiento (toneladas por hora) casi siempre implica un sacrificio en la eficiencia de la separación.

Cegamiento y atascamiento de la malla

Estos son los dos modos principales de falla de la malla. El cegamiento ocurre cuando las partículas de tamaño cercano se atascan en las aberturas, bloqueándolas. El atascamiento es cuando una partícula irregular de gran tamaño (como una astilla) se encaja en una abertura.

Ambos fenómenos reducen drásticamente el área abierta y la eficiencia de la malla, lo que requiere la interrupción del proceso para la limpieza.

Acumulación de estática

Para polvos finos no conductores, la electricidad estática puede ser un problema importante. Hace que las partículas se repelan entre sí y se adhieran a los alambres de la malla, lo que dificulta gravemente el rendimiento. Conectar a tierra el equipo y controlar la humedad puede ayudar a mitigar esto.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe estar dictada por su objetivo principal.

- Si su objetivo principal es maximizar la precisión para el control de calidad: Priorice una velocidad de alimentación más baja, seleccione el tipo de movimiento adecuado para su material y realice controles regulares para detectar el cegamiento de la malla.

- Si su objetivo principal es maximizar el rendimiento para la producción: Optimice para un mayor porcentaje de área abierta en su malla y ajuste el ángulo y la vibración de la malla para mover el material rápidamente mientras mantiene una separación aceptable.

- Si su objetivo principal es solucionar una mala separación: Comience examinando el material en busca de exceso de humedad o estática, luego verifique si la malla está cegada y, finalmente, experimente ajustando la amplitud y la frecuencia de la máquina.

Al evaluar sistemáticamente estos factores, puede pasar de un enfoque de fuerza bruta a un proceso de separación controlado y altamente eficiente.

Tabla resumen:

| Categoría de factor | Consideraciones clave |

|---|---|

| Características del material | Tamaño y forma de las partículas, contenido de humedad, adhesión, densidad, friabilidad |

| Diseño de la malla del tamiz | Tamaño y forma de la abertura, porcentaje de área abierta, tipo de malla (tejida vs. perforada) |

| Parámetros operativos | Tipo de movimiento, frecuencia y amplitud, ángulo de inclinación, profundidad del lecho y velocidad de alimentación |

¿Tiene problemas con resultados de tamizado inconsistentes o bajo rendimiento? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio, brindando soluciones adaptadas a sus necesidades específicas de laboratorio, ya sea para un control de calidad preciso o una producción de alto volumen. Permítanos ayudarle a seleccionar los tamices adecuados y optimizar su proceso para obtener la máxima precisión y eficiencia. ¡Contacte a KINTEL hoy para una consulta!

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Molino de Cilindros Horizontal de Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

La gente también pregunta

- ¿Por qué es necesario un sistema de tamizado estandarizado para la investigación de pasto elefante? Garantizar la consistencia confiable de la muestra

- ¿Cuáles son las aplicaciones del método de tamizado? Una guía para el análisis y separación del tamaño de partículas

- ¿Cuáles son las ventajas del ensayo de tamizado? Logre un análisis de partículas rápido y rentable

- ¿Cuál es el propósito de usar tamices estándar de precisión en la granulación de polvos? Maximizar la Densidad y la Isotopía Estructural

- ¿Para qué es adecuado el análisis por tamizado? Una guía para el ensayo de distribución del tamaño de partícula

- ¿Para qué se utiliza el análisis granulométrico por tamizado? Garantice la calidad y consistencia del material con una determinación precisa del tamaño de las partículas

- ¿Cuál es el propósito del tamizado en química? Domine el control del tamaño de partícula para mejores reacciones y calidad

- ¿Por qué es necesario realizar un tamizado con tamices de calibración estándar antes de realizar el análisis térmico de la paja de lino?