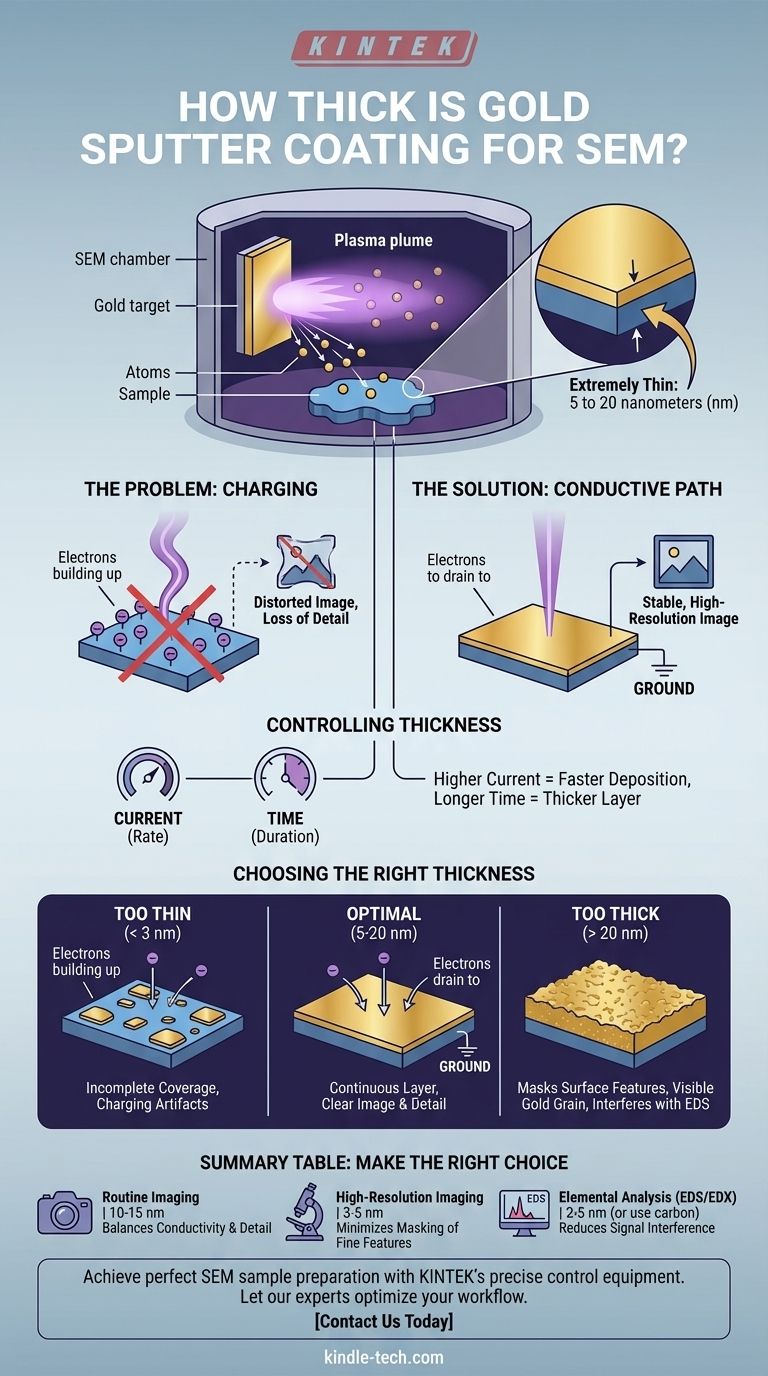

Por lo general, el recubrimiento de pulverización catódica de oro para SEM es extremadamente delgado, con un rango de 5 a 20 nanómetros (nm). Este grosor no es un valor aleatorio; es un parámetro altamente controlado y fundamental para lograr una imagen nítida. El objetivo es depositar suficiente material conductor para prevenir la carga de electrones sin ocultar los detalles microscópicos de la superficie de la muestra que se está analizando.

El grosor de un recubrimiento de pulverización catódica de oro es una compensación fundamental. Debe ser lo suficientemente grueso para crear una capa conductora continua que evite la distorsión de la imagen, pero lo suficientemente delgado como para que el recubrimiento en sí no oculte la verdadera topografía superficial de su muestra.

Por qué es necesario el recubrimiento por pulverización catódica para SEM

Para comprender la importancia del grosor, primero debe entender el problema que resuelve el recubrimiento por pulverización catódica en la Microscopía Electrónica de Barrido (SEM).

El problema de la "carga"

Los SEM funcionan bombardeando una muestra con un haz de electrones enfocado. Si la muestra no es eléctricamente conductora, estos electrones se acumulan en la superficie, un efecto conocido como "carga". Esta acumulación de carga negativa desvía el haz de electrones entrante, lo que provoca manchas brillantes, imágenes distorsionadas y una pérdida total de los detalles superficiales.

La solución: una ruta conductora

Una capa delgada de un metal conductor, como el oro, proporciona una ruta para que estos electrones excedentes se drenen hacia la tierra del instrumento. Esto neutraliza la superficie de la muestra, permitiendo que el haz de electrones interactúe limpiamente con ella y produzca una imagen estable y de alta resolución.

Cómo se controla el grosor del recubrimiento por pulverización catódica

Las referencias que proporcionó describen correctamente el mecanismo central del recubrimiento por pulverización catódica: el uso de un plasma en un vacío para expulsar átomos de oro de un objetivo hacia su muestra. El grosor de esta capa depositada está determinado por algunas variables clave.

El papel del plasma y la corriente

En el pulverizador catódico, un campo eléctrico acelera los iones de argón hacia un objetivo de oro, desalojando átomos de oro. La configuración de corriente en el pulverizador controla la velocidad de este proceso: una corriente más alta expulsa más átomos de oro por segundo.

La importancia del tiempo

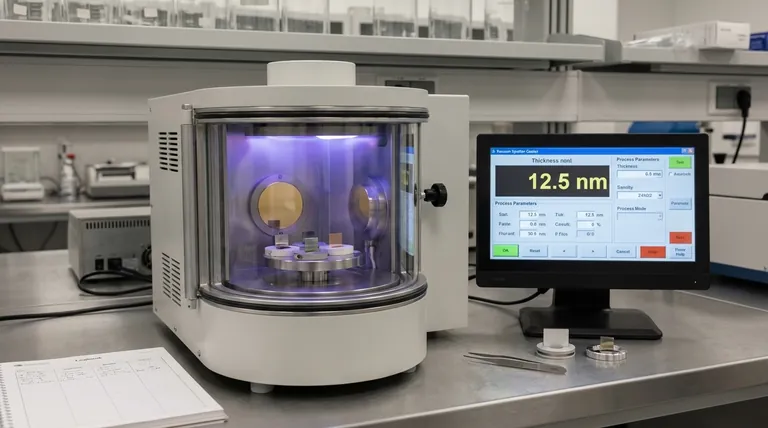

El control más directo que tiene es el tiempo de recubrimiento. Para una corriente dada, cuanto más tiempo ejecute el proceso, más átomos de oro caerán sobre su muestra y más gruesa será la capa resultante. Los pulverizadores modernos a menudo tienen monitores de grosor incorporados para un control preciso.

Comprender las compensaciones

Elegir el grosor correcto es un ejercicio de equilibrio entre requisitos en competencia. No existe un único grosor "perfecto" para cada aplicación.

Demasiado delgado: cobertura incompleta

Si la capa de oro es demasiado delgada (por ejemplo, inferior a 2-3 nm), es posible que no forme una película continua. En su lugar, se obtienen "islas" de oro aisladas. Esto da como resultado una disipación de carga incompleta y aún puede producir artefactos de carga en su imagen, lo que anula el propósito del recubrimiento.

Demasiado grueso: ocultación de las características de la superficie

Si la capa de oro es demasiado gruesa (por ejemplo, superior a 20-30 nm), comienza a enmascarar la superficie auténtica de la muestra. Ya no está imaginando la topografía de su muestra, sino la topografía del recubrimiento de oro en sí. La estructura de grano inherente del oro pulverizado puede volverse visible, lo que limita la resolución final que puede lograr.

Interferencia con el análisis elemental

Para técnicas como la Espectroscopía de Rayos X de Energía Dispersiva (EDS/EDX), un recubrimiento de oro grueso es muy problemático. La capa de oro puede absorber los rayos X emitidos por elementos más ligeros de su muestra o generar sus propias señales de rayos X (la "línea M" para el oro), interfiriendo con un análisis elemental preciso.

Tomar la decisión correcta para su objetivo

Seleccione el grosor de su recubrimiento en función de su objetivo analítico principal.

- Si su enfoque principal es la obtención de imágenes de rutina, de baja a media magnificación: Un recubrimiento estándar de 10-15 nm es una opción confiable que proporciona una excelente conductividad para la mayoría de las muestras no conductoras.

- Si su enfoque principal es la obtención de imágenes de alta resolución de detalles finos de la superficie: Apunte a la capa continua más delgada posible, generalmente entre 3 y 5 nm, para minimizar cualquier efecto de enmascaramiento del recubrimiento en sí.

- Si su enfoque principal es el análisis elemental (EDS/EDX): Utilice la capa de oro más delgada posible (2-5 nm) para reducir la absorción de la señal, o considere seriamente usar un pulverizador de carbono en su lugar, ya que el bajo número atómico del carbono crea mucha menos interferencia.

En última instancia, controlar el grosor del recubrimiento consiste en garantizar que los datos que recopila reflejen la realidad de su muestra y no los artefactos del proceso de preparación.

Tabla de resumen:

| Objetivo del recubrimiento | Grosor recomendado | Consideración clave |

|---|---|---|

| Imagen de rutina | 10-15 nm | Equilibra la conductividad y la preservación del detalle |

| Imagen de alta resolución | 3-5 nm | Minimiza el enmascaramiento del recubrimiento de características finas |

| Análisis elemental (EDS/EDX) | 2-5 nm (o usar carbono) | Reduce la interferencia con las señales de rayos X |

Logre una preparación perfecta de muestras de SEM con KINTEK.

Elegir el grosor correcto del recubrimiento por pulverización catódica es fundamental para obtener imágenes precisas y de alta calidad y datos elementales. Nuestro equipo de laboratorio y consumibles están diseñados para brindarle un control preciso sobre este proceso, asegurando que sus muestras estén preparadas correctamente para sus objetivos analíticos específicos.

Permita que nuestros expertos le ayuden a optimizar su flujo de trabajo. Contáctenos hoy para discutir las necesidades de su laboratorio y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y análisis.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente