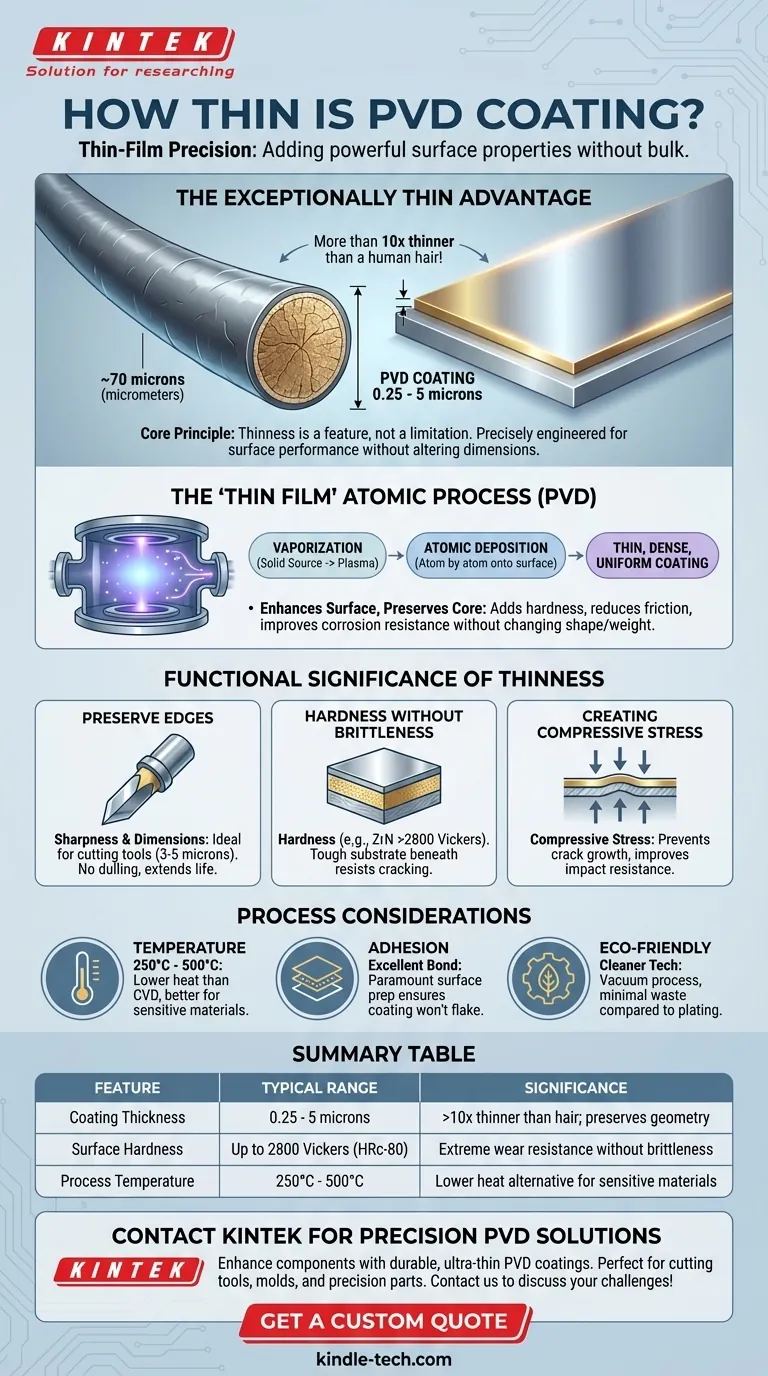

En la práctica, un recubrimiento PVD es excepcionalmente delgado. El grosor típico oscila entre 0.25 y 5 micras (micrómetros). Para ponerlo en perspectiva, un cabello humano tiene aproximadamente 70 micras de grosor, lo que hace que un recubrimiento PVD sea más de 10 veces más delgado que un solo cabello.

El principio fundamental a comprender es que la extrema delgadez de un recubrimiento PVD no es una limitación, sino su característica definitoria. Esta aplicación de película delgada está diseñada con precisión para añadir potentes propiedades superficiales, como dureza extrema y resistencia al desgaste, sin alterar las dimensiones o la geometría críticas del componente subyacente.

¿Qué es PVD y por qué es un proceso de "Película Delgada"?

La Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento que se lleva a cabo en una cámara de alto vacío. Su naturaleza de "película delgada" es un resultado directo de cómo se aplica el recubrimiento, lo cual es fundamental para sus ventajas.

El Método de Deposición Atómica

El PVD funciona vaporizando un material fuente sólido en un plasma de átomos o moléculas. Estas partículas se depositan, un átomo a la vez, sobre la superficie del objeto objetivo. Este control a nivel atómico es lo que permite la creación de un recubrimiento extremadamente delgado, denso y uniforme.

El Objetivo: Mejorar la Superficie, Preservar el Núcleo

El objetivo principal del PVD no es añadir volumen, sino impartir nuevas características a la superficie del sustrato. Al añadir una capa de solo unas pocas micras de grosor, se puede aumentar drásticamente la dureza, reducir la fricción o mejorar la resistencia a la corrosión sin cambiar la forma, el peso o el ajuste de la pieza.

La Importancia Funcional del Grosor del PVD

El grosor específico de un recubrimiento PVD se elige para maximizar el rendimiento. Un recubrimiento demasiado delgado puede no ofrecer suficiente durabilidad, mientras que uno demasiado grueso puede volverse quebradizo o afectar negativamente la función de la pieza.

Preservación de Bordes Críticos y Tolerancias

Para componentes como herramientas de corte, cuchillas y moldes de precisión, mantener el filo y las dimensiones exactas no es negociable. Los recubrimientos PVD, a menudo en el rango de 3 a 5 micras, son lo suficientemente delgados como para proteger el filo sin desafilarlo. Esto reduce las fuerzas de corte y la generación de calor, extendiendo significativamente la vida útil de la herramienta.

Dureza sin Fragilidad

El PVD añade una capa cerámica con inmensa dureza superficial. Por ejemplo, un recubrimiento de Nitruro de Zirconio (ZrN) puede tener una dureza superior a 2800 Vickers (HRc-80). Debido a que esta capa dura es tan delgada y está bien adherida, se beneficia de la tenacidad del material sustrato más flexible que se encuentra debajo, resistiendo grietas y astillamiento.

Creación de Esfuerzo de Compresión

El proceso PVD y el enfriamiento posterior a menudo crean esfuerzo de compresión dentro del recubrimiento delgado. Este esfuerzo interno trabaja para mantener cerradas las microgrietas, evitando que crezcan y provoquen el fallo del recubrimiento. Esto es especialmente valioso en aplicaciones de alto impacto como el fresado.

Comprensión de las Consideraciones del Proceso

Si bien el PVD es muy versátil, su aplicación implica parámetros clave que aseguran que la película delgada funcione como se pretende. Comprender estos factores es crucial para el éxito.

Control de Temperatura

El PVD es un proceso físico que se realiza a temperaturas elevadas, típicamente oscilando entre 250°C y 500°C. Si bien esto es significativamente más bajo que los métodos alternativos como la Deposición Química de Vapor (CVD), sigue siendo un factor crítico a considerar para los materiales de sustrato sensibles al calor.

El Papel Crítico de la Adhesión

Para que una capa ultrafina sea efectiva, su unión al sustrato debe ser excepcionalmente fuerte. Una preparación y limpieza adecuadas de la superficie antes del proceso de recubrimiento son primordiales. El PVD es conocido por crear recubrimientos con excelente adhesión que no se descascarillan ni se pelan bajo tensión.

Una Opción Ambientalmente Responsable

En comparación con los métodos de recubrimiento tradicionales como la galvanoplastia, que a menudo implican productos químicos peligrosos, el PVD es un proceso más respetuoso con el medio ambiente. Se realiza en el vacío y produce residuos mínimos, lo que lo convierte en una tecnología más limpia.

Tomando la Decisión Correcta para su Aplicación

La delgadez de un recubrimiento PVD es una ventaja estratégica. Al comprender esto, puede determinar si es la solución correcta para su desafío de ingeniería específico.

- Si su enfoque principal es mantener filos afilados o tolerancias precisas: La naturaleza ultrafina del PVD es un beneficio clave, ya que protege la pieza sin alterar su geometría.

- Si su enfoque principal es la dureza superficial extrema y la resistencia al desgaste: El PVD proporciona una capa cerámica robusta que mejora drásticamente la durabilidad sin añadir volumen significativo.

- Si su enfoque principal es trabajar con sustratos sensibles a la temperatura: La temperatura de aplicación relativamente baja del PVD lo convierte en una opción superior a los procesos de recubrimiento de mayor calor.

En última instancia, comprender que la delgadez del PVD es una característica deliberada y diseñada le permite aprovechar sus ventajas únicas para un rendimiento superior del material.

Tabla de Resumen:

| Característica | Rango Típico | Significado |

|---|---|---|

| Grosor del Recubrimiento | 0.25 - 5 micras | >10 veces más delgado que un cabello humano; preserva la geometría de la pieza |

| Dureza Superficial | Hasta 2800 Vickers (HRc-80) | Resistencia extrema al desgaste sin fragilidad |

| Temperatura del Proceso | 250°C - 500°C | Alternativa de menor calor a CVD para materiales sensibles |

¿Listo para mejorar sus componentes con un recubrimiento PVD duradero y ultrafino?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles, incluidas soluciones avanzadas de recubrimiento PVD. Nuestros recubrimientos están diseñados para proporcionar dureza superficial extrema, resistencia al desgaste y protección contra la corrosión, manteniendo las dimensiones críticas y los filos afilados de su pieza, perfectos para herramientas de corte, moldes y componentes de precisión.

Contáctenos hoy para discutir cómo nuestra experiencia en recubrimiento PVD puede resolver sus desafíos específicos de rendimiento de materiales. ¡Mejoremos juntos la durabilidad y eficiencia de su producto!

Obtener una Cotización Personalizada para sus Necesidades de Recubrimiento PVD

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado