En resumen, no. Un molino coloidal no es un homogeneizador, aunque ambos se utilizan para reducir el tamaño de las partículas y crear mezclas estables. Logran esto a través de principios mecánicos fundamentalmente diferentes, lo que resulta en productos y aplicaciones ideales distintos. Un molino coloidal utiliza principalmente un intenso cizallamiento mecánico, mientras que un homogeneizador clásico de alta presión se basa en fuerzas como la cavitación y la turbulencia generadas por una presión inmensa.

La confusión principal surge porque ambas máquinas pueden "homogeneizar" un producto en el sentido general de hacerlo uniforme. Sin embargo, en ingeniería de procesos, la distinción es crítica: un molino coloidal es un mezclador rotor-estator de alto cizallamiento, mientras que un homogeneizador de alta presión es un dispositivo especializado que utiliza un fenómeno físico completamente diferente para lograr resultados mucho más finos.

La distinción fundamental: Cizallamiento vs. Presión

Para seleccionar el equipo adecuado, primero debe comprender la diferencia fundamental en cómo funcionan. El método de reducción de partículas impacta directamente en las características del producto final.

Cómo funciona un molino coloidal: El principio rotor-estator

Un molino coloidal opera según el principio de un mecanismo rotor-estator.

Un rotor en forma de cono gira a una velocidad muy alta (miles de RPM) en una proximidad extremadamente cercana a un estator estacionario. La brecha entre ellos se controla con precisión y se puede ajustar.

El fluido se alimenta a esta pequeña brecha, donde se somete a un intenso cizallamiento mecánico, presión hidráulica y fricción. Esta acción es como un conjunto microscópico de tijeras, que desgarra y muele físicamente las partículas.

Cómo funciona un homogeneizador de alta presión: El poder de la cavitación

Un homogeneizador de alta presión (HPH) utiliza un conjunto de fuerzas completamente diferente.

Emplea una bomba potente para forzar un flujo de líquido a una presión extremadamente alta (hasta decenas de miles de PSI) a través de una válvula muy pequeña y ajustable.

A medida que el fluido sale de la válvula, su velocidad aumenta drásticamente y su presión cae en picado. Esta caída repentina de presión provoca la cavitación: la formación y el colapso instantáneo de burbujas de vapor microscópicas. El colapso violento de estas burbujas crea potentes ondas de choque que rompen las partículas con una eficiencia extrema.

Comparación de los resultados clave de rendimiento

La diferencia en el mecanismo conduce a diferencias significativas en el rendimiento, lo que dicta la aplicación ideal para cada máquina.

Tamaño final de partícula

Este es el diferenciador más crítico. Un molino coloidal es excelente para reducir partículas a un rango de micras bajas, típicamente entre 2 y 5 micras.

Un homogeneizador de alta presión está diseñado para dispersiones mucho más finas, logrando consistentemente tamaños de partícula submicrónicos, a menudo a escala nanométrica.

Estabilidad de la emulsión

Debido a que un homogeneizador de alta presión produce partículas significativamente más pequeñas y uniformes, crea emulsiones mucho más estables. Estas emulsiones resisten la separación durante períodos mucho más largos.

Las emulsiones de un molino coloidal son efectivas para muchas aplicaciones, pero pueden ser menos estables a largo plazo en comparación con las procesadas a través de un HPH.

Manejo de la viscosidad

Los molinos coloidales sobresalen en el procesamiento de materiales de alta viscosidad. Su robusta acción de cizallamiento mecánico es ideal para crear pastas espesas, geles, ungüentos y salsas.

Los homogeneizadores de alta presión generalmente se limitan a líquidos de menor viscosidad que pueden bombearse eficientemente a través de la pequeña válvula homogeneizadora.

Comprendiendo las ventajas y desventajas

Ninguna máquina es universalmente mejor; son herramientas especializadas para diferentes trabajos. Elegir la incorrecta puede llevar a ineficiencias en el proceso y a una mala calidad del producto.

El molino coloidal: Simplicidad y versatilidad

Las principales ventajas de un molino coloidal son su menor costo de capital, su diseño mecánico más simple y su mantenimiento más fácil.

Es un caballo de batalla versátil para aplicaciones donde no se requieren partículas submicrónicas, especialmente cuando se trata de productos espesos o pastosos. Su limitación es el límite en la reducción del tamaño de las partículas.

El homogeneizador de alta presión: Precisión y potencia

Un HPH ofrece una reducción de tamaño de partícula inigualable y crea los productos más estables posibles. Esto es esencial en industrias como la farmacéutica, láctea (para la leche) y productos químicos de alto rendimiento.

Las desventajas son una inversión inicial significativamente mayor, mayor complejidad, mayor consumo de energía y la incapacidad de manejar materiales muy viscosos o abrasivos sin un preprocesamiento.

Tomando la decisión correcta para su proceso

Su elección depende completamente del tamaño de partícula deseado, la estabilidad requerida y la viscosidad del producto.

- Si su objetivo principal es crear pastas, salsas espesas o procesar materiales de alta viscosidad: Un molino coloidal es su opción más efectiva y económica.

- Si su objetivo principal es lograr la máxima estabilidad de la emulsión y el tamaño de partícula más pequeño posible (submicrónico): Un homogeneizador de alta presión es la herramienta necesaria para el trabajo.

- Si su objetivo principal es la dispersión de uso general con una reducción moderada del tamaño de partícula a un menor costo de capital: Un molino coloidal ofrece una mayor versatilidad operativa y simplicidad.

Comprender la distinción entre el cizallamiento mecánico y la cavitación inducida por presión le permite seleccionar la herramienta precisa para el resultado deseado.

Tabla resumen:

| Característica | Molino Coloidal | Homogeneizador de Alta Presión |

|---|---|---|

| Mecanismo Principal | Cizallamiento Mecánico (Rotor-Estator) | Cavitación y Turbulencia (Alta Presión) |

| Tamaño Típico de Partícula | 2 - 5 micras | Submicrónico (Escala nanométrica) |

| Viscosidad Ideal | Alta (Pastas, Geles) | Baja a Media |

| Mejor Para | Salsas espesas, ungüentos, dispersión rentable | Máxima estabilidad de la emulsión, nanoemulsiones |

¿Aún no está seguro de qué equipo es el adecuado para las necesidades específicas de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, ayudando a laboratorios como el suyo a seleccionar las herramientas perfectas para obtener resultados óptimos. Nuestros expertos pueden guiarle a través de los pros y los contras de los molinos coloidales, homogeneizadores y otros equipos de dispersión para asegurar que logre el tamaño de partícula y la estabilidad del producto deseados.

¡Contáctenos hoy mismo para una consulta personalizada y permítanos ayudarle a mejorar la eficiencia de su proceso! Póngase en contacto a través de nuestro formulario de contacto!

Productos relacionados

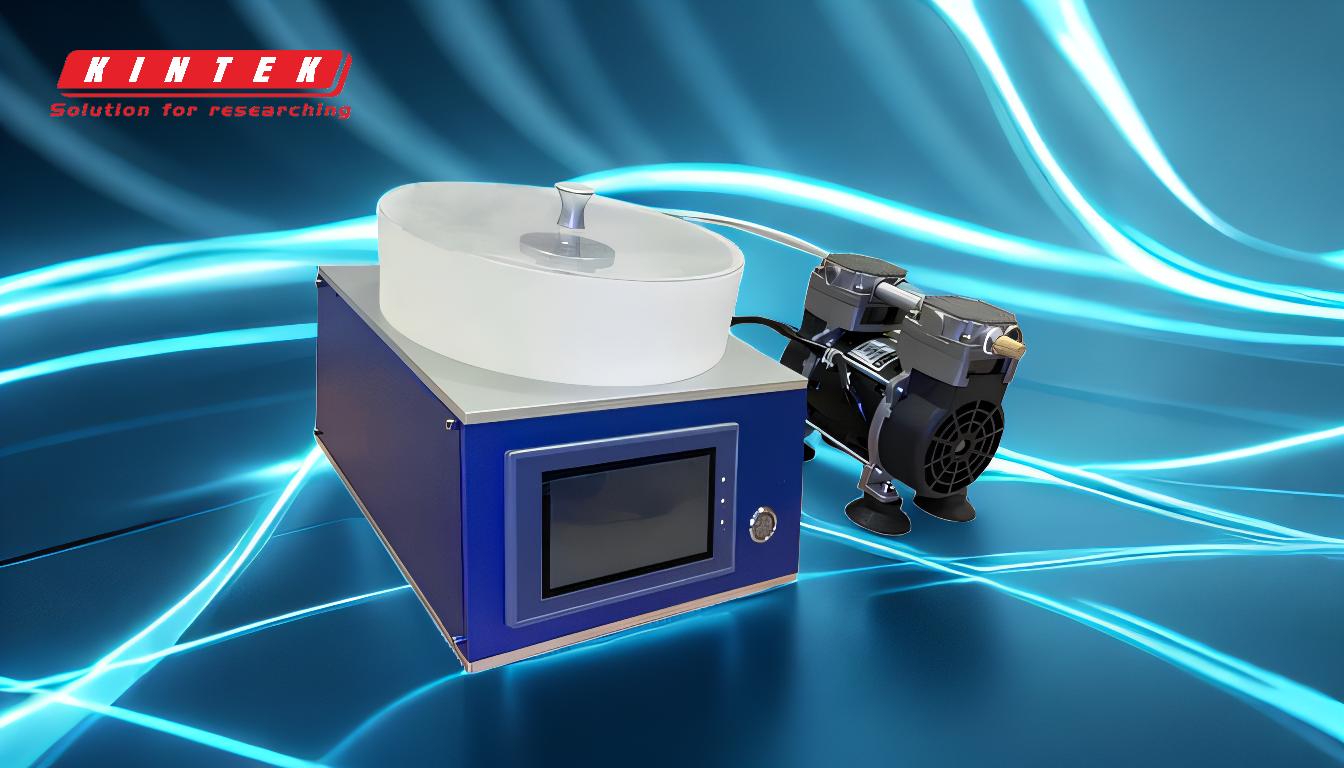

- Homogeneizador de laboratorio con cámara de PP de 8 pulgadas

- Mezclador rotativo de discos para laboratorio

- Tamices y tamizadoras de laboratorio

- Molino de jarras horizontal simple

- Molino vibratorio de bolas de alta energía (tipo doble tanque)

La gente también pregunta

- ¿Cuál es el uso de la molienda en el laboratorio? Desbloquee análisis de muestras precisos y homogéneos

- ¿Cuáles son las ventajas de un molino coloidal? Lograr una reducción superior del tamaño de partícula y emulsiones estables

- ¿Cuál es la capacidad de un molino coloidal? Una guía sobre el rendimiento real frente a las especificaciones nominales

- ¿Cuáles son las ventajas de un molino coloidal? Lograr una emulsificación superior y un procesamiento de alto rendimiento

- ¿Cómo se mide el espesor de una película delgada? Logre precisión a nivel atómico para sus películas