Aunque es una tecnología prometedora, la pirólisis de plástico presenta desventajas significativas que desafían su viabilidad como solución verdaderamente sostenible. Los principales inconvenientes incluyen altos requisitos de energía, el potencial de generar emisiones y subproductos tóxicos, y una fuerte sensibilidad a la pureza de la materia prima plástica. Sin sistemas de control sofisticados y costosos, el proceso puede crear problemas ambientales en lugar de resolverlos.

La pirólisis no es una "bala mágica" simple para los residuos plásticos. Su éxito ambiental y económico depende totalmente de la gestión de sus complejidades inherentes, desde el control de la contaminación del aire hasta la purificación del producto de aceite final, lo que añade un costo sustancial y obstáculos técnicos.

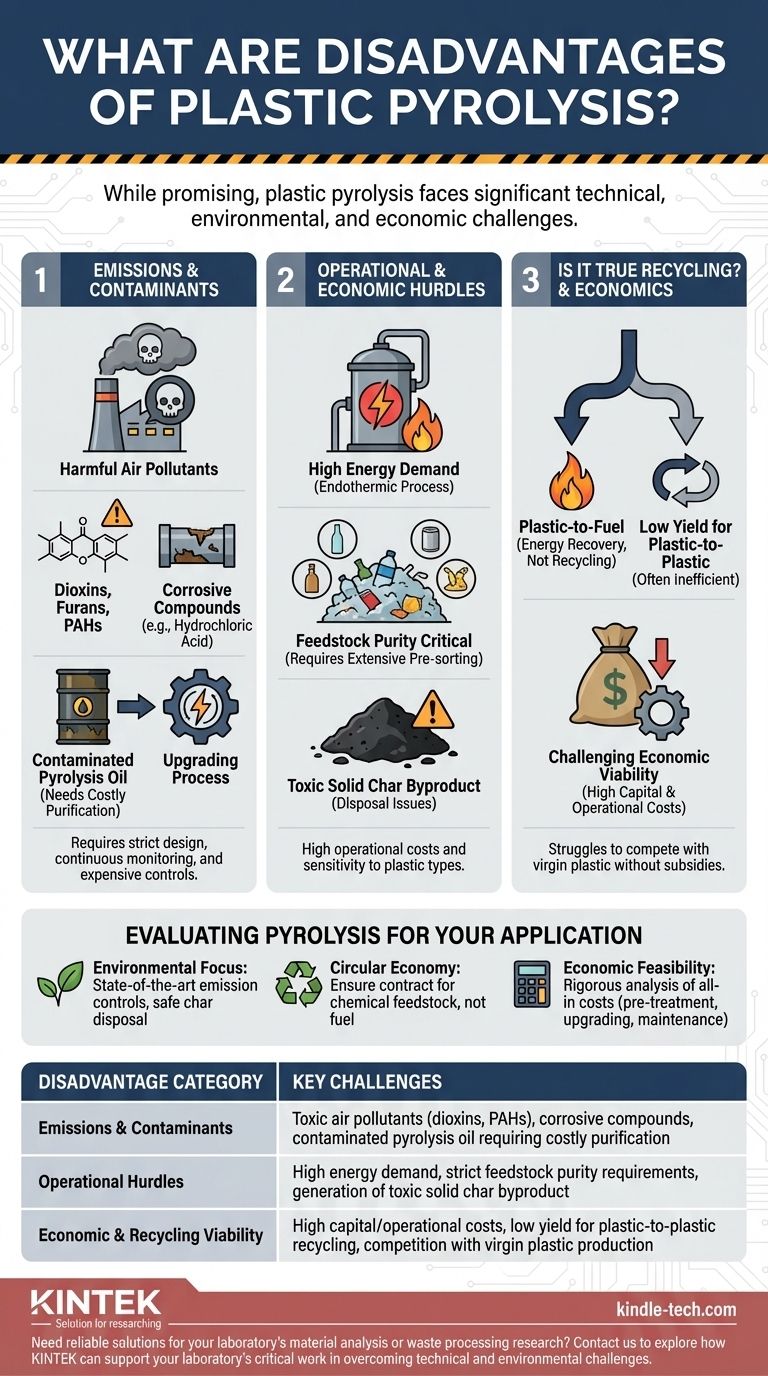

El desafío de las emisiones y los contaminantes

El núcleo de la pirólisis implica descomponer los plásticos con calor en un ambiente con escasez de oxígeno. Este proceso, si no se controla perfectamente, puede liberar o crear una serie de sustancias indeseables.

Potencial de contaminantes atmosféricos nocivos

Calentar plásticos mezclados, especialmente aquellos que contienen cloro como el PVC, puede formar compuestos altamente tóxicos. Estos incluyen dioxinas, furanos e hidrocarburos aromáticos policíclicos (HAP), que son potentes contaminantes atmosféricos y carcinógenos.

El diseño adecuado y la monitorización continua del reactor y sus sistemas de tratamiento de gases de escape son esenciales para capturar estas emisiones, como se señala en los análisis de seguridad del proceso. No hacerlo anula los beneficios ambientales.

Formación de compuestos corrosivos

Los contaminantes en el flujo de residuos plásticos, particularmente el cloro del PVC o el bromo de los retardantes de llama, crean importantes problemas operativos. A altas temperaturas, estos elementos pueden formar ácidos como el ácido clorhídrico.

Este ácido es extremadamente corrosivo y daña reactores, tuberías y otros equipos. Esto requiere el uso de aleaciones costosas y resistentes a la corrosión, lo que aumenta el costo de capital de la instalación y genera mayores cargas de mantenimiento.

Aceite de pirólisis contaminado

El producto líquido, conocido como aceite de pirólisis o "pirol-aceite", no es un sustituto directo del petróleo crudo. A menudo está contaminado con cloro, azufre, oxígeno y metales pesados que estaban presentes en el residuo plástico original.

Este aceite debe someterse a un reprocesamiento secundario significativo y energéticamente intensivo, como el hidrotratamiento, para eliminar estas impurezas antes de que pueda utilizarse en una refinería convencional. Este paso de "actualización" añade otra capa de costo y complejidad.

Obstáculos operativos y económicos

Más allá de los desafíos químicos, la operación diaria y el modelo económico de las plantas de pirólisis enfrentan grandes obstáculos.

Alta demanda de energía

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada constante y significativa de energía para mantener las altas temperaturas (típicamente de 300 a 900 °C) necesarias para descomponer los polímeros plásticos.

Aunque algunos de los gases no condensables producidos pueden quemarse para ayudar a alimentar el reactor, el proceso general a menudo tiene una alta huella energética. Esto debe tenerse en cuenta en cualquier evaluación del ciclo de vida de su impacto ambiental neto.

La pureza de la materia prima es crítica

Los sistemas de pirólisis funcionan mejor con un flujo limpio y homogéneo de plásticos específicos (como polietileno y polipropileno). Sin embargo, los residuos plásticos municipales del mundo real son una mezcla desordenada y variada.

Los contaminantes como residuos de alimentos, papel, vidrio, metal y otros tipos de plástico (especialmente PVC) pueden alterar las reacciones químicas, reducir el rendimiento del aceite y crear los subproductos nocivos mencionados anteriormente. Esto significa que se requiere una clasificación previa, lavado y trituración extensos y costosos.

Generación de subproductos no deseados

El proceso no convierte el 100% del plástico en aceite utilizable. También crea un residuo carbonoso sólido, o coque, y gases no condensables.

El coque puede contener metales pesados y otras sustancias tóxicas, concentrándolos en un residuo sólido que puede requerir eliminación en un vertedero especializado. Aunque a veces se comercializa como producto ("biochar"), su contaminación a menudo hace que esto no sea factible.

Comprender las compensaciones: ¿Es un reciclaje real?

Un punto importante de controversia es si la pirólisis debería clasificarse como "reciclaje" en absoluto. La distinción tiene importantes implicaciones políticas y ambientales.

La vía del "Plástico a Combustible"

En muchas plantas existentes y propuestas, el uso principal del pirol-aceite es quemarse como combustible. Los críticos argumentan que esto no es reciclaje, sino una forma de valorización energética.

De acuerdo con la jerarquía de residuos establecida, el reciclaje verdadero (que crea nuevos materiales) es ambientalmente preferible a la valorización energética (que destruye el material por su contenido energético).

Bajo rendimiento para "Plástico a Plástico"

Lograr un ciclo verdaderamente circular de "plástico a plástico" es el objetivo final. Sin embargo, el rendimiento real de materia prima química de alta calidad adecuada para fabricar nuevos plásticos suele ser bajo debido a las ineficiencias del proceso y la contaminación.

Una porción significativa del material inicial a menudo se pierde como subproductos de bajo valor, energía de proceso o aceites muy contaminados que solo pueden utilizarse como combustible de baja calidad.

Viabilidad económica desafiante

La combinación de altos costos de capital (reactor, controles de emisiones), altos costos operativos (energía, mantenimiento, preparación de la materia prima) y la necesidad de reprocesamiento secundario del aceite dificulta la economía de la pirólisis. Sin importantes subsidios gubernamentales o altos impuestos a los vertederos, muchas instalaciones luchan por competir con la producción convencional de plástico a partir de combustibles fósiles vírgenes.

Evaluación de la pirólisis para su aplicación

Para tomar una decisión informada, debe sopesar el potencial de la tecnología frente a sus desventajas demostrables.

- Si su enfoque principal es el impacto ambiental: Priorice las instalaciones con controles de emisiones de última generación, informes transparentes sobre la calidad del aire y un plan de eliminación claro y seguro para el coque contaminado.

- Si su enfoque principal es crear una economía circular: Examine el rendimiento real de "plástico a plástico" de la instalación y asegúrese de que el producto final esté destinado contractualmente a ser utilizado como materia prima química, y no solo a quemarse como combustible.

- Si su enfoque principal es la viabilidad económica: Exija un análisis riguroso de los costos totales, incluido el pretratamiento de la materia prima, la mejora secundaria del aceite y el mantenimiento a largo plazo del reactor.

La pirólisis de plástico tiene potencial, pero su éxito como solución sostenible depende enteramente de superar estos formidables desafíos técnicos, ambientales y económicos.

Tabla de resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Emisiones y contaminantes | Contaminantes atmosféricos tóxicos (dioxinas, HAP), compuestos corrosivos, aceite de pirólisis contaminado que requiere una purificación costosa |

| Obstáculos operativos | Alta demanda de energía, requisitos estrictos de pureza de la materia prima, generación de subproducto sólido de coque tóxico |

| Viabilidad económica y de reciclaje | Altos costos de capital/operativos, bajo rendimiento para el reciclaje de plástico a plástico, competencia con la producción de plástico virgen |

¿Necesita soluciones fiables para el análisis de materiales o la investigación de procesamiento de residuos de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a procesos complejos como la pirólisis. Ya sea que esté analizando emisiones, probando materiales o desarrollando tecnologías sostenibles, nuestras herramientas ofrecen la precisión y durabilidad que necesita. Contáctenos hoy para explorar cómo KINTEK puede apoyar el trabajo crítico de su laboratorio para superar los desafíos técnicos y ambientales.

Guía Visual

Productos relacionados

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Unidad de destilación de agua montada en la pared

La gente también pregunta

- ¿Cómo optimiza un horno de reacción de grado industrial el combustible durante la torrefacción de biomasa? Mejore la Densidad Energética Ahora

- ¿Cuál es la diferencia entre refinación y calcinación? Una guía sobre las etapas del procesamiento de materiales

- ¿Qué producto energético se produce mediante pirólisis? Biochar, Bio-aceite y Syngas Explicados

- ¿Cuáles son los riesgos del proceso de pirólisis? Una guía sobre los desafíos ambientales, operativos y económicos

- ¿Cuáles son los beneficios de la pirólisis de residuos plásticos? Convertir los residuos en combustible y reducir el volumen de los vertederos

- ¿Cuáles son los principales productos formados a partir del proceso de pirólisis? Una guía sobre biochar, bioaceite y gas de síntesis

- ¿Cuál es el rango de temperatura de la pirólisis de la madera? Controlar la temperatura para obtener biocarbón, bioaceite o gas de síntesis objetivo

- ¿Dónde podemos usar el aceite de pirólisis? Descubra su potencial como combustible renovable y materia prima química.