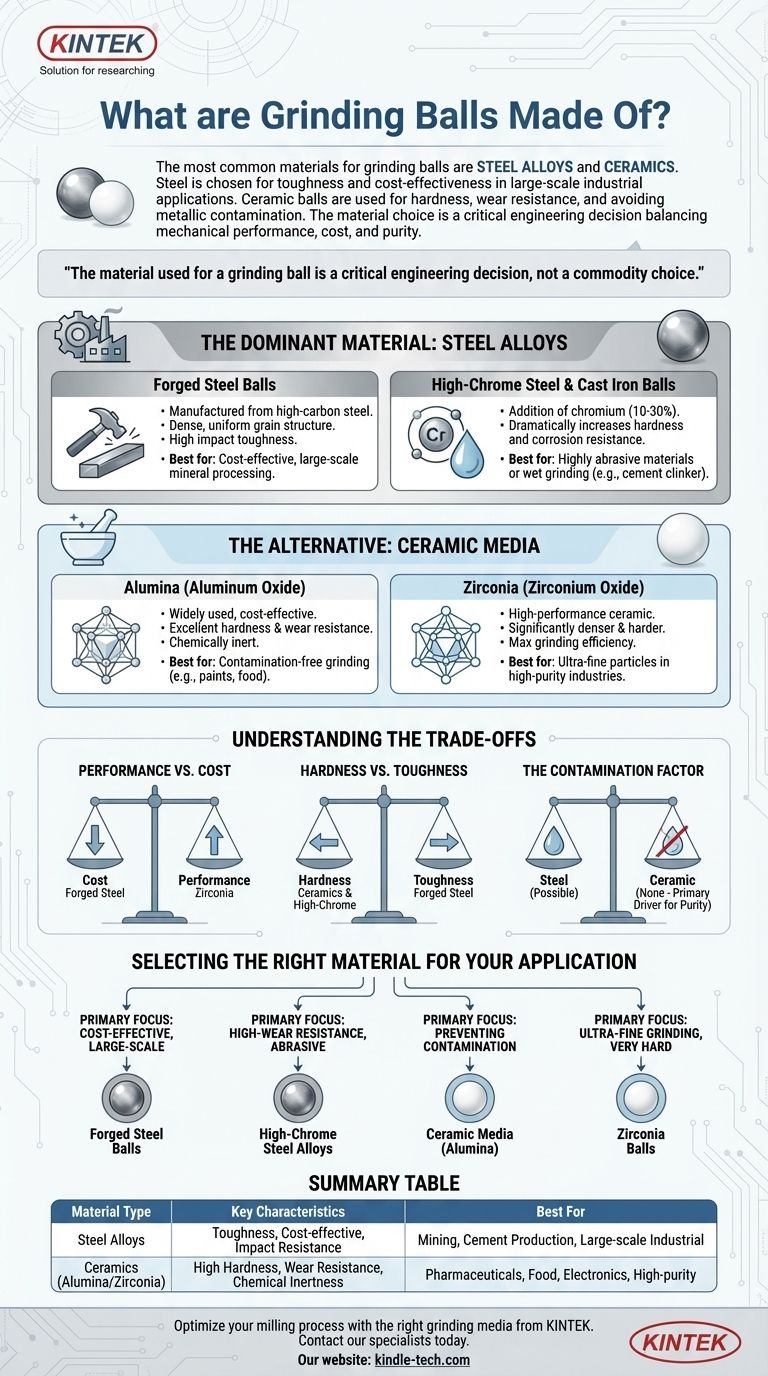

Los materiales más comunes para las bolas de molienda son las aleaciones de acero y las cerámicas. El acero, particularmente el acero con alto contenido de carbono y alto contenido de cromo, se elige por su tenacidad y rentabilidad en aplicaciones industriales a gran escala como la minería y la producción de cemento. Las bolas de cerámica, como las hechas de alúmina o circonia, se utilizan cuando la dureza, la resistencia al desgaste y la prevención de la contaminación metálica son las principales preocupaciones.

El material utilizado para una bola de molienda es una decisión de ingeniería crítica, no una elección de producto básico. Representa un compromiso fundamental entre el rendimiento mecánico (dureza y resistencia al desgaste), el costo operativo y la pureza química del producto final molido.

El material dominante: Aleaciones de acero

Para la mayoría de las aplicaciones industriales pesadas, el acero es la elección predeterminada debido a su excelente combinación de tenacidad y asequibilidad. La aleación específica se ajusta para equilibrar la dureza y la resistencia al impacto.

Bolas de acero forjado

Las bolas de acero forjado se fabrican a partir de barras de acero con alto contenido de carbono. El proceso de forjado crea una estructura de grano densa y uniforme que proporciona una alta tenacidad al impacto, haciéndolas resistentes a la fractura en molinos grandes y de alto impacto.

Estas suelen ser la opción más rentable para aplicaciones como el procesamiento de minerales y la molienda en bruto, donde la fuerza pura es más crítica que la resistencia extrema al desgaste.

Bolas de acero con alto contenido de cromo y hierro fundido

La adición de cromo (típicamente 10-30%) a la aleación de acero o hierro aumenta drásticamente su dureza y resistencia tanto al desgaste abrasivo como a la corrosión.

Los medios de alto contenido de cromo son el estándar para aplicaciones que involucran materiales altamente abrasivos o procesos de molienda húmeda donde la corrosión puede acelerar significativamente el desgaste de las bolas de acero estándar. Esto los hace esenciales en industrias como la fabricación de cemento.

La alternativa: Medios cerámicos

Los medios de molienda cerámicos se utilizan cuando la prevención de la contaminación por hierro no es negociable o cuando se requiere una dureza extrema para moler materiales muy duros.

Alúmina (óxido de aluminio)

La alúmina es una cerámica ampliamente utilizada y relativamente rentable. Ofrece una excelente dureza y resistencia al desgaste, superando con creces la de la mayoría de las aleaciones de acero.

Su principal ventaja es ser químicamente inerte, lo que la hace esencial para moler materiales como pinturas, productos farmacéuticos, cemento blanco y productos alimenticios donde la contaminación por hierro arruinaría el producto final.

Circonia (óxido de circonio)

La circonia representa el nivel de alto rendimiento de los medios cerámicos. Es significativamente más densa y dura que la alúmina, proporcionando la máxima eficiencia de molienda y un desgaste mínimo del medio.

Esta mayor densidad permite utilizar bolas más pequeñas manteniendo una alta energía de molienda, lo cual es ideal para crear partículas ultrafinas en la ciencia de materiales avanzada, la electrónica y la fabricación de productos químicos de alta pureza.

Comprendiendo las compensaciones

Elegir el medio de molienda adecuado implica navegar por algunas compensaciones clave. Comprender estos factores es fundamental para optimizar su proceso.

Rendimiento vs. Costo

Existe una correlación directa entre el rendimiento de una bola de molienda y su costo. El acero forjado es el más económico, mientras que las cerámicas de alto rendimiento como la circonia conllevan un precio significativamente superior que solo se justifica por estrictos requisitos de pureza o la necesidad de una eficiencia de molienda extrema.

Dureza vs. Tenacidad

La dureza es la resistencia al rayado y al desgaste, mientras que la tenacidad es la capacidad de absorber impactos sin fracturarse. Las aleaciones con alto contenido de cromo y las cerámicas son extremadamente duras pero pueden ser más frágiles que el acero forjado. En molinos de bolas de muy alto impacto, una bola más tenaz y menos dura puede ser preferible para evitar la rotura del medio.

El factor de contaminación

Este suele ser el factor decisivo más importante. Si su proceso no puede tolerar ni siquiera trazas de hierro, los medios de acero quedan inmediatamente descalificados. Este es el principal impulsor de la adopción de medios cerámicos en industrias de alta pureza.

Selección del material adecuado para su aplicación

Su elección final debe estar dictada enteramente por los objetivos y limitaciones específicos de su proceso de molienda.

- Si su enfoque principal es la molienda a gran escala y rentable (por ejemplo, mineral): Las bolas de acero forjado o con bajo contenido de cromo ofrecen el mejor equilibrio entre tenacidad al impacto y asequibilidad.

- Si su enfoque principal es la alta resistencia al desgaste en un entorno abrasivo (por ejemplo, clínker de cemento): Las aleaciones de acero con alto contenido de cromo son el estándar de la industria por su dureza y durabilidad superiores.

- Si su enfoque principal es prevenir cualquier contaminación metálica (por ejemplo, productos farmacéuticos, pigmentos blancos): Los medios cerámicos, típicamente alúmina, son la única opción aceptable para garantizar la pureza del producto.

- Si su enfoque principal es la molienda ultrafina de materiales muy duros: Las bolas de circonia de alta densidad proporcionan la máxima eficiencia de molienda y un desgaste mínimo del medio.

Elegir el medio de molienda correcto es una decisión fundamental que impacta directamente la eficiencia de su proceso, la pureza del producto y los costos operativos.

Tabla resumen:

| Tipo de material | Características clave | Ideal para |

|---|---|---|

| Aleaciones de acero | Tenacidad, rentabilidad, resistencia al impacto | Minería, producción de cemento, molienda industrial a gran escala |

| Cerámicas (Alúmina/Circonia) | Alta dureza, resistencia al desgaste, inercia química | Productos farmacéuticos, productos alimenticios, electrónica, aplicaciones de alta pureza |

Optimice su proceso de molienda con el medio de molienda adecuado de KINTEK.

La selección de las bolas de molienda correctas es crucial para la eficiencia de su laboratorio, la pureza del producto y la gestión de costos. Ya sea que necesite aleaciones de acero duraderas para molienda de alta resistencia o cerámicas libres de contaminación para aplicaciones de alta pureza, KINTEK ofrece soluciones expertas adaptadas a sus necesidades.

Contacte a nuestros especialistas hoy para discutir sus requisitos específicos y descubrir cómo nuestro equipo de laboratorio y consumibles pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Mortero Molino de Laboratorio para Preparación de Muestras

- Instrumento de tamizado electromagnético tridimensional

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

La gente también pregunta

- ¿Cuál es el papel principal del equipo de molienda húmeda en los electrolitos sólidos de sulfuro? Lograr precisión submicrométrica

- ¿Por qué se requieren mezcladores potentes de alto cizallamiento para nanopartículas en el concreto? Desbloquee el potencial de refuerzo completo

- ¿Cuál es la función principal de un molino de bolas de laboratorio en la modificación de electrolitos sólidos a base de sulfuro con LiPO2F2?

- ¿Cuál es el papel del equipo de agitación de laboratorio en la preparación de nZVI? Lograr suspensiones de nanopartículas estables y uniformes

- ¿Cuál es la función del equipo de molienda mecánica en la síntesis de vidrio AgI? Lograr una homogeneidad precisa del material

- ¿Cuál es la función principal de un molino de bolas en la reducción térmica de calcio? Optimice la preparación de su materia prima

- ¿Cómo contribuye un mezclador homogeneizador de alta eficiencia a la preparación de precursores de Tobermorita y Xonotlita?

- ¿Cuáles son las ventajas de usar un homogeneizador de alto cizallamiento para recubrimientos BED/GMA? Lograr una nano-dispersión superior