Una máquina que fabrica pastillas se denomina más comúnmente prensa de tabletas. Si bien "prensa de pastillas" es un término ampliamente comprendido, en contextos profesionales, industriales y farmacéuticos, los nombres más precisos son máquina de compresión de tabletas o prensa de tabletas. Estas máquinas están diseñadas para comprimir polvo o materiales granulares en tabletas sólidas uniformes de un tamaño, forma y peso específicos.

La clave es que "prensa de tabletas" es el término estándar de la industria. La distinción crítica para cualquier persona en el campo es comprender los dos tipos principales: la sencilla prensa de un solo punzón utilizada para el desarrollo y la prensa rotatoria de alta velocidad utilizada para la producción en masa.

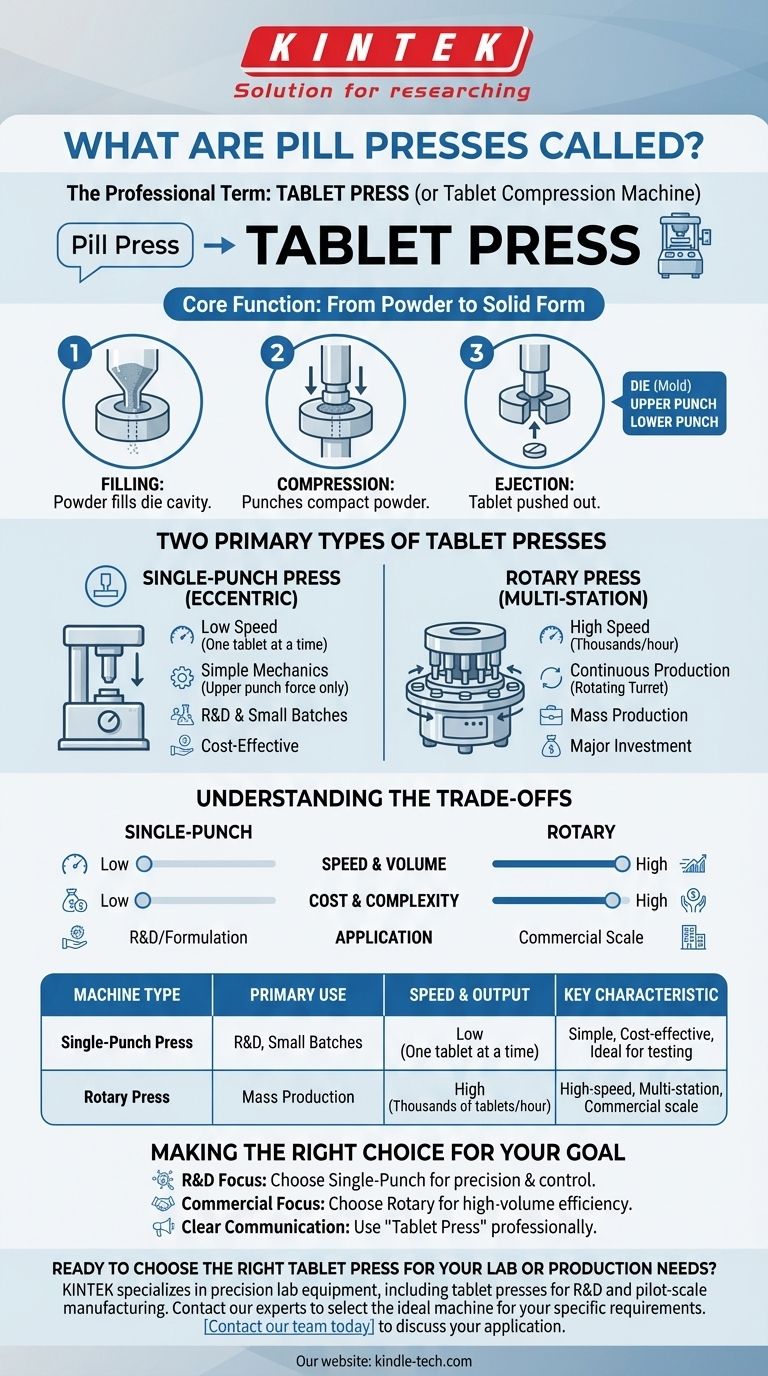

La función principal: del polvo a la forma sólida

En esencia, una prensa de tabletas es un dispositivo mecánico que aplica una inmensa presión a un volumen específico de polvo dentro de un molde. Este proceso, conocido como compresión, crea una tableta sólida y duradera.

Cómo funciona la compresión

El proceso consta de tres etapas fundamentales:

- Llenado: La cavidad de la matriz (el molde que define la forma de la tableta) se llena con una cantidad precisa de polvo granulado.

- Compresión: Un punzón superior y uno inferior se unen, compactando el polvo dentro de la matriz bajo una fuerza extrema.

- Expulsión: El punzón superior se retrae y el punzón inferior empuja la tableta terminada hacia arriba y fuera de la cavidad de la matriz.

Componentes clave del proceso

Comprender la terminología de los componentes principales es crucial.

- Matriz: Este es el molde que dicta el diámetro y la forma de la tableta final.

- Punzón superior: Este componente desciende en la matriz para comprimir el polvo desde la parte superior.

- Punzón inferior: Este componente se asienta dentro de la matriz, contiene el polvo desde la parte inferior y luego se eleva para expulsar la tableta terminada.

Los dos tipos principales de prensas de tabletas

La distinción más importante en la tecnología de compresión de tabletas es entre los diseños de un solo punzón y rotatorios. Su mecánica y aplicaciones son completamente diferentes.

La prensa de un solo punzón (o excéntrica)

Una prensa de un solo punzón tiene una estación, lo que significa una sola matriz y un par de punzones superior e inferior.

La fuerza de compresión es aplicada únicamente por el punzón superior, lo que la convierte en un proceso mecánico más simple y lento. Estas máquinas suelen ser más pequeñas y operan a una velocidad mucho menor.

La prensa rotatoria (o de varias estaciones)

Una prensa rotatoria es el estándar para la fabricación industrial. Cuenta con una torreta grande y giratoria que alberga numerosas estaciones de matrices y punzones.

A medida que la torreta gira, las matrices se llenan de polvo y los punzones pasan a través de rodillos de compresión que aplican fuerza tanto desde arriba como desde abajo. Este diseño permite una producción continua y de alta velocidad, con máquinas modernas capaces de producir cientos de miles de tabletas por hora.

Comprender las ventajas y desventajas

La elección entre estos tipos de máquinas implica una clara compensación entre velocidad, escala y propósito. No existe un tipo "mejor" único; simplemente son herramientas para diferentes trabajos.

Velocidad y volumen

La diferencia más obvia es la producción. Una prensa de un solo punzón está diseñada para un trabajo lento y deliberado, produciendo una tableta a la vez.

Una prensa rotatoria está diseñada para una escala masiva, con sus múltiples estaciones que permiten una fabricación continua y de alto volumen, esencial para la producción comercial.

Costo y complejidad

Las prensas de un solo punzón son mecánicamente más simples, más pequeñas y, por lo tanto, significativamente menos costosas. Son comunes en entornos de laboratorio.

Las prensas rotatorias son grandes, complejas y representan una inversión de capital importante. Requieren operadores y mantenimiento especializados debido a sus intrincados sistemas y operación de alta velocidad.

Aplicación y flexibilidad

Una prensa de un solo punzón es ideal para investigación y desarrollo (I+D). Permite a los formuladores probar nuevas mezclas de polvo, verificar la dureza de las tabletas y crear pequeños lotes para análisis sin desperdiciar grandes cantidades de material.

Una prensa rotatoria está diseñada para la consistencia y la eficiencia en la producción en masa. Una vez que se perfecciona una fórmula, se traslada a una prensa rotatoria para fabricarla a escala.

Tomar la decisión correcta para su objetivo

Su objetivo determina qué terminología y tecnología son relevantes.

- Si su enfoque principal es la investigación y el desarrollo: Una prensa de un solo punzón proporciona el control, la precisión y la capacidad de lotes pequeños necesarios para probar formulaciones.

- Si su enfoque principal es la fabricación comercial de alto volumen: Una prensa de tabletas rotatoria es la única opción viable para lograr la velocidad y eficiencia requeridas para el suministro al mercado.

- Si su enfoque principal es la comunicación precisa: Utilice el término "prensa de tabletas" o "máquina de compresión de tabletas" en cualquier discusión profesional o técnica.

Al comprender la terminología correcta y las diferencias fundamentales en el diseño de las máquinas, puede navegar con precisión por el panorama de la fabricación farmacéutica e industrial.

Tabla resumen:

| Tipo de Máquina | Uso Principal | Velocidad y Producción | Característica Clave |

|---|---|---|---|

| Prensa de un solo punzón | I+D, Lotes pequeños | Baja (una tableta a la vez) | Sencilla, rentable, ideal para pruebas de formulación |

| Prensa rotatoria | Producción en masa | Alta (miles de tabletas/hora) | Alta velocidad, varias estaciones, esencial para escala comercial |

¿Listo para elegir la prensa de tabletas adecuada para su laboratorio o necesidades de producción?

KINTEK se especializa en equipos de laboratorio de precisión, incluidas prensas de tabletas para I+D y fabricación a escala piloto. Ya sea que necesite una prensa de un solo punzón confiable para el desarrollo de formulaciones o esté escalando a un sistema rotatorio, nuestros expertos pueden ayudarlo a seleccionar la máquina ideal para sus materiales específicos y requisitos de rendimiento.

Contacte a nuestro equipo hoy para discutir su aplicación y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

La gente también pregunta

- ¿Cuál es el uso de la máquina de compresión de tabletas? Transformar el polvo en tabletas precisas y uniformes

- ¿Cuál es la función de una prensa de tabletas? Transformar el polvo en tabletas precisas y uniformes

- ¿Cuál es el uso de una máquina de pellets de biomasa? Convierta los residuos en combustible, alimento y lecho

- ¿Cuáles son las dos clasificaciones de las máquinas de prensado? Prensas de un solo punzón vs. rotativas explicadas

- ¿Qué es una máquina de pellets de biomasa? Transforme los residuos en combustible, alimento y lecho

- ¿Cómo funciona una prensa rotatoria de tabletas? Una guía para la fabricación de tabletas de alta velocidad

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción

- ¿Cuáles son los beneficios de peletizar tipos de biomasa? Desbloquee un manejo eficiente y rentable de la biomasa