En esencia, los blancos de pulverización catódica son el material fuente utilizado en un proceso de alto vacío para depositar películas ultrafinas sobre la superficie de otro objeto, conocido como sustrato. Estas películas, a menudo de solo unos pocos nanómetros de espesor, son fundamentales para la fabricación de una vasta gama de productos modernos, desde microchips y pantallas hasta recubrimientos protectores en herramientas de corte.

La función principal de un blanco de pulverización catódica es servir como una fuente de alta pureza para crear recubrimientos de película delgada controlados con precisión. Este proceso, llamado deposición por pulverización catódica, no es solo una aplicación entre muchas, es la técnica de fabricación fundamental que permite la funcionalidad avanzada de innumerables componentes electrónicos, ópticos y mecánicos.

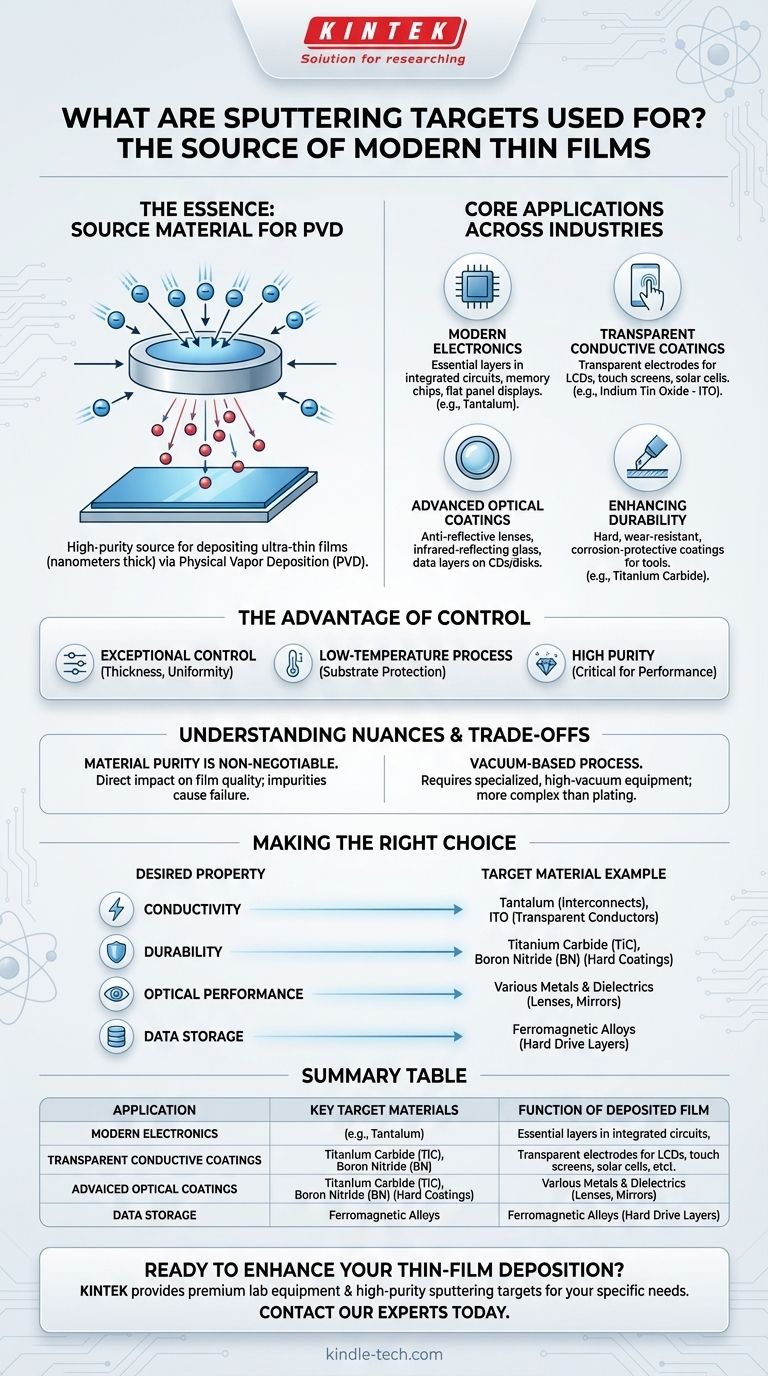

La base: cómo funciona la deposición por pulverización catódica

Para entender para qué se utilizan los blancos de pulverización catódica, primero debe comprender el proceso que permiten. El blanco no es el producto final; es el punto de partida para un sofisticado método de deposición.

Un proceso de alto vacío

La pulverización catódica es una forma de Deposición Física de Vapor (PVD). Dentro de una cámara de vacío, el blanco de pulverización catódica es bombardeado con iones de alta energía, que desprenden físicamente átomos de la superficie del blanco.

Del blanco a la película delgada

Estos átomos eyectados viajan a través del vacío y aterrizan en un sustrato, como una oblea de silicio o un trozo de vidrio. Se acumulan gradualmente en el sustrato, formando una película densa, uniforme y extremadamente delgada.

La ventaja del control

El proceso de pulverización catódica permite un control excepcional sobre el espesor, la uniformidad y la composición de la película. También se puede realizar a temperaturas muy bajas, lo que lo hace ideal para recubrir materiales sensibles que se dañarían con otros métodos de alta temperatura.

Aplicaciones principales en todas las industrias

La capacidad de crear estas películas delgadas precisas significa que los blancos de pulverización catódica se utilizan en casi todas las industrias de alta tecnología. Las aplicaciones se definen por las propiedades de la película que se deposita.

El corazón de la electrónica moderna

Esta es la aplicación más grande y crítica. Las películas delgadas creadas a partir de blancos de pulverización catódica forman las capas esenciales de los componentes microelectrónicos.

Los ejemplos incluyen las vías conductoras en circuitos integrados (microchips), las capas de almacenamiento de datos en chips de memoria y los circuitos complejos en pantallas de panel plano. Los blancos hechos de materiales como el tantalio son comunes para estos usos.

Recubrimientos conductores transparentes

Una aplicación electrónica especializada pero vital es la creación de películas transparentes que también conducen electricidad.

Los blancos de óxido de indio y estaño (ITO) se pulverizan sobre vidrio o plástico para crear los electrodos transparentes esenciales para LCDs, pantallas táctiles y pantallas de plasma. Estas películas de ITO también se utilizan en células solares y para recubrimientos antiestáticos.

Recubrimientos ópticos avanzados

La pulverización catódica se utiliza para alterar con precisión la forma en que la luz interactúa con una superficie.

Esto incluye la creación de recubrimientos reflectantes de infrarrojos para vidrios automotrices, capas antirreflectantes para lentes y las capas de datos reflectantes en CDs y unidades de disco.

Mejora de la durabilidad y el rendimiento

Las películas delgadas también pueden servir como propósito protector, aumentando drásticamente la vida útil y el rendimiento de herramientas y componentes.

Los recubrimientos duros de blancos como el carburo de titanio (TiC) se aplican a las herramientas de corte para hacerlas increíblemente resistentes al desgaste. Otras películas proporcionan protección contra la corrosión o actúan como lubricantes sólidos en entornos de alta fricción.

Comprendiendo los matices y las compensaciones

Aunque potente, la deposición por pulverización catódica es un proceso complejo con requisitos específicos que dictan su uso. Comprender estas compensaciones es clave para apreciar su papel.

La pureza del material no es negociable

La calidad de la película delgada final depende directamente de la pureza del blanco de pulverización catódica. Cualquier impureza en el material del blanco puede transferirse a la película, lo que podría causar una falla catastrófica en un microchip o una lente óptica.

Es un proceso basado en vacío

La pulverización catódica requiere equipos altamente especializados y costosos, incluida una cámara de alto vacío. Esto lo convierte en un proceso más complejo y costoso que los métodos simples de chapado o recubrimiento químico húmedo.

Más que solo deposición

Si bien la deposición es su uso principal, el fenómeno de la pulverización catódica también se aprovecha para otros fines de alta tecnología. Se puede utilizar para la limpieza de superficies ultrafinas para preparar un sustrato para otros procesos o para el análisis de superficies para determinar la composición química de un material.

Tomando la decisión correcta para su objetivo

La selección de un blanco de pulverización catódica está dictada enteramente por las propiedades deseadas de la película delgada final. El material del blanco define la función del recubrimiento.

- Si su enfoque principal es la conductividad: Materiales como el tantalio se utilizan para interconexiones de circuitos, mientras que el óxido de indio y estaño (ITO) es el estándar para conductores transparentes en pantallas.

- Si su enfoque principal es la durabilidad: Se eligen blancos cerámicos como el carburo de titanio (TiC) o el nitruro de boro (BN) para crear recubrimientos protectores duros y resistentes al desgaste.

- Si su enfoque principal es el rendimiento óptico: Se utiliza una amplia gama de blancos metálicos y dieléctricos para crear películas con propiedades refractivas o reflectantes específicas para lentes, espejos y células solares.

- Si su enfoque principal es el almacenamiento de datos: Se pulverizan aleaciones ferromagnéticas para crear las capas magnéticas que almacenan datos en unidades de disco duro y otros dispositivos de memoria.

En última instancia, los blancos de pulverización catódica son el material fuente invisible pero esencial sobre el que se construye gran parte del hardware tecnológico moderno.

Tabla resumen:

| Aplicación | Materiales clave del blanco | Función de la película depositada |

|---|---|---|

| Microelectrónica y Circuitos Integrados | Tantalio, Cobre, Aluminio | Vías conductoras, capas de almacenamiento de datos |

| Recubrimientos Conductores Transparentes (Pantallas, Pantallas Táctiles) | Óxido de Indio y Estaño (ITO) | Electrodos transparentes, capas antiestáticas |

| Recubrimientos Duros y Resistentes al Desgaste | Carburo de Titanio (TiC), Nitruro de Boro (BN) | Capas protectoras para herramientas de corte, componentes |

| Recubrimientos Ópticos (Lentes, Células Solares) | Varios metales, dieléctricos | Capas antirreflectantes, reflectantes de infrarrojos |

| Almacenamiento de Datos (Discos Duros, Memoria) | Aleaciones ferromagnéticas | Capas de almacenamiento de datos magnéticos |

¿Listo para mejorar su proceso de deposición de películas delgadas con blancos de pulverización catódica de alta pureza?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de primera calidad, incluidos blancos de pulverización catódica adaptados a su aplicación específica, ya sea en microelectrónica, óptica o recubrimientos protectores. Nuestros blancos garantizan la pureza del material y el rendimiento necesarios para películas delgadas fiables y de alta calidad.

Contacte a nuestros expertos hoy para discutir las necesidades de su proyecto y descubra cómo KINTEK puede apoyar el éxito de su laboratorio con soluciones diseñadas con precisión.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Enfriador de trampa de frío para vacío Enfriador de trampa de frío indirecto

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares