En resumen, la preparación de muestras es un proceso de múltiples etapas diseñado para transformar materiales crudos, a menudo en polvo, en una muestra sólida y uniforme adecuada para pruebas o uso. Las etapas centrales implican la reducción del tamaño de partícula y la mezcla (molienda), la conformación y compactación del polvo (prensado) y la aplicación de calor para fusionar las partículas en un sólido denso (sinterización).

El objetivo fundamental de la preparación de muestras no es solo seguir una receta, sino controlar con precisión la microestructura final del material. Cada paso, desde la molienda hasta el calentamiento, es una acción deliberada para lograr una densidad, un tamaño de grano y una pureza química deseados.

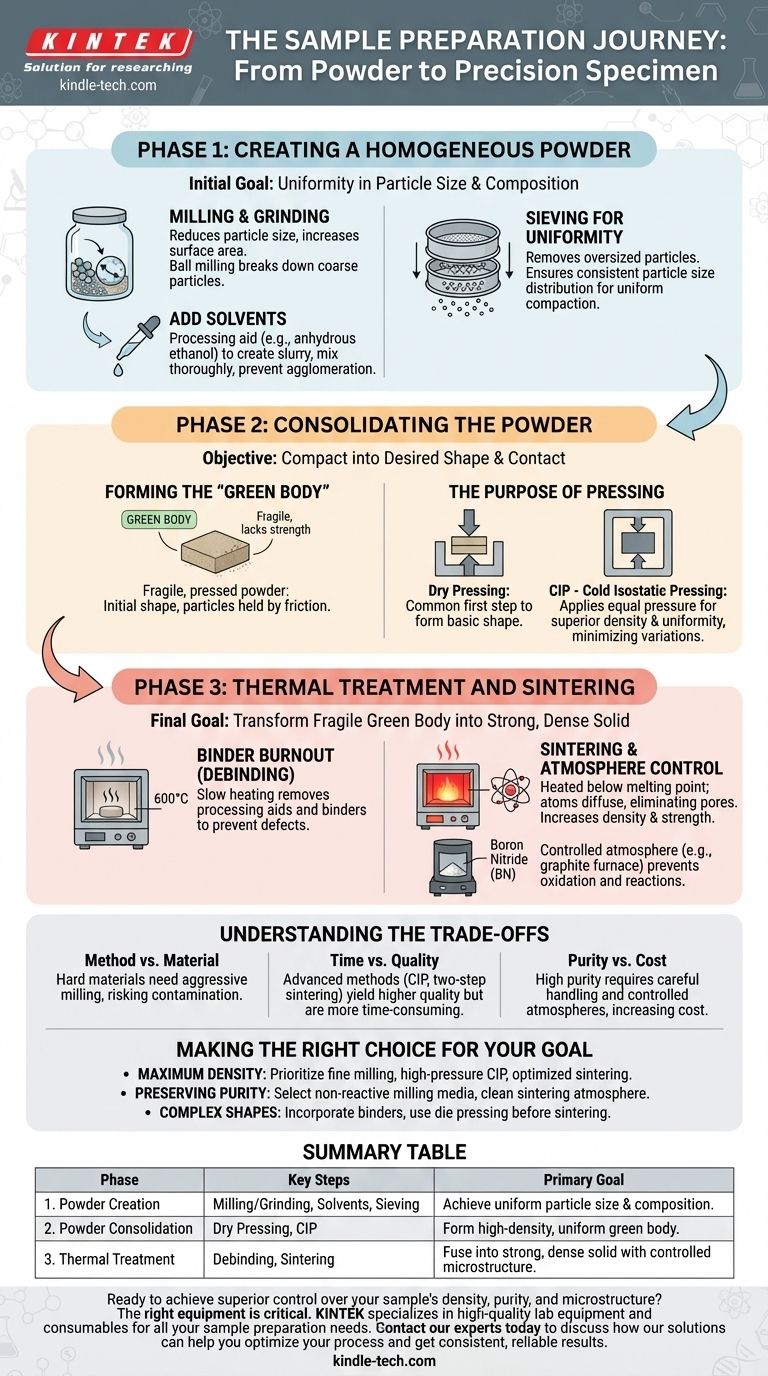

Fase 1: Creación de un Polvo Homogéneo

La calidad de su muestra final se determina desde el principio. El objetivo inicial es crear un polvo que sea lo más uniforme posible tanto en tamaño de partícula como en composición química.

¿Por qué la Molienda y el Triturado?

La molienda es el método principal para la reducción del tamaño de partícula. Técnicas como la molienda de bolas utilizan medios de molienda para romper partículas gruesas, lo que aumenta drásticamente la superficie.

Este polvo fino y uniforme es crucial para una sinterización efectiva más adelante en el proceso.

El Papel de los Disolventes

A menudo, se añade un líquido como el etanol anhidro durante la molienda. Este no es un reactivo químico, sino una ayuda para el procesamiento.

Ayuda a crear una suspensión, asegurando que todos los polvos constituyentes se mezclen a fondo y evitando que las partículas finas se aglomeren (aglomeración).

Tamizado para la Uniformidad

Después de la molienda y el secado, el polvo se pasa por un tamiz. Este paso elimina cualquier partícula de gran tamaño o aglomerado que no se haya descompuesto durante la molienda.

El resultado es un polvo con una distribución de tamaño de partícula controlada y consistente, lo cual es esencial para una compactación uniforme.

Fase 2: Consolidación del Polvo

Una vez que se tiene un polvo uniforme, el siguiente objetivo es compactarlo en la forma deseada con el mayor contacto posible entre partículas.

Formación del "Cuerpo Verde"

La pieza inicial y frágil formada a partir del polvo se denomina cuerpo verde. Tiene la forma deseada pero carece de resistencia mecánica, ya que las partículas solo se mantienen unidas por fricción.

El Propósito del Prensado

Para aumentar la densidad del cuerpo verde, se aplica presión. El prensado en seco es un primer paso común para formar la forma básica.

Para una densidad y uniformidad superiores, a menudo se utiliza el Prensado Isostático en Frío (CIP). Esta técnica aplica presión por igual desde todas las direcciones, minimizando las variaciones de densidad dentro de la muestra.

Fase 3: Tratamiento Térmico y Sinterización

Esta fase final utiliza calor para transformar el frágil cuerpo verde en una pieza sólida, fuerte y densa.

Eliminación del Aglutinante (Desaglomeración)

La muestra se calienta primero lentamente a una temperatura moderada, como 600°C. Esta etapa de calentamiento inicial permite que cualquier ayuda de procesamiento, disolvente o aglutinante se evapore o se queme de forma segura.

Apresurar este paso puede causar defectos como grietas o ampollas en la muestra final.

¿Qué es la Sinterización?

La sinterización es el paso crítico en el que la muestra se calienta a una temperatura alta, por debajo de su punto de fusión. A esta temperatura, los átomos se difunden a través de los límites de las partículas, fusionándolas.

Este proceso elimina los poros entre las partículas, haciendo que la muestra se contraiga y su densidad y resistencia aumenten significativamente. Se pueden utilizar métodos avanzados como la sinterización en dos etapas para lograr una alta densidad al tiempo que se limita el crecimiento del grano.

Control de la Atmósfera de Sinterización

El ambiente dentro del horno es crítico. El uso de un horno de grafito con una cama protectora de un material no reactivo como el polvo de nitruro de boro (BN) evita que la muestra se oxide o reaccione con los elementos del horno.

Comprendiendo las Compensaciones

Elegir la ruta correcta de preparación de muestras implica equilibrar factores contrapuestos. No existe un método "mejor" único para todas las situaciones.

Método vs. Material

Las técnicas de molienda y triturado elegidas deben ser compatibles con su muestra. Un material muy duro requiere un método de molienda más agresivo, pero esto aumenta el riesgo de contaminación por los propios medios de molienda.

Tiempo vs. Calidad

Las técnicas más avanzadas, como el Prensado Isostático en Frío y la sinterización en dos etapas, producen muestras de mayor calidad y más uniformes. Sin embargo, también consumen más tiempo y requieren equipos especializados en comparación con el prensado en seco más simple y la sinterización en una sola etapa.

Pureza vs. Costo

Lograr una alta pureza requiere un manejo cuidadoso, materias primas de alta pureza y atmósferas controladas, todo lo cual aumenta los costos. Debe decidir si las demandas de la aplicación justifican el gasto adicional.

Tomando la Decisión Correcta para su Objetivo

Su aplicación final dicta los pasos de preparación necesarios. Adapte su proceso a las propiedades que necesita lograr.

- Si su objetivo principal es lograr la máxima densidad: Priorice la molienda de partículas finas, la compactación a alta presión como el CIP y un ciclo de sinterización optimizado y de alta temperatura.

- Si su objetivo principal es preservar la pureza química: Seleccione cuidadosamente medios de molienda no reactivos y asegure una atmósfera de sinterización limpia y controlada.

- Si su objetivo principal es crear formas complejas: Es posible que deba incorporar aglutinantes durante la etapa de polvo y usar el prensado en matriz para formar el cuerpo verde antes de la sinterización.

Dominar estos pasos de preparación le brinda un control directo sobre las propiedades y el rendimiento final de su material.

Tabla Resumen:

| Fase | Pasos Clave | Objetivo Principal |

|---|---|---|

| 1. Creación de Polvo | Molienda/Triturado, Adición de Disolventes, Tamizado | Lograr un tamaño de partícula y una composición química uniformes. |

| 2. Consolidación del Polvo | Prensado en Seco, Prensado Isostático en Frío (CIP) | Formar un "cuerpo verde" con alta densidad y forma uniforme. |

| 3. Tratamiento Térmico | Eliminación del Aglutinante (Desaglomeración), Sinterización | Fusionar partículas en un sólido fuerte, denso y con microestructura controlada. |

¿Listo para lograr un control superior sobre la densidad, pureza y microestructura de su muestra? El equipo adecuado es fundamental para una molienda, prensado y sinterización precisos. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de preparación de muestras.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a optimizar su proceso y obtener resultados consistentes y confiables.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Cuál es el proceso de CIP y HIP? Conformado vs. Densificación para Materiales Superiores

- ¿Cuáles son las consideraciones de la metalurgia de polvos? Factores clave para el éxito de la fabricación

- ¿Qué es el prensado isostático en la metalurgia de polvos? Desbloquee una densidad y complejidad de piezas superiores

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- Propósito del CIP en pellets cerámicos de c-LLZO? Lograr >90% de Densidad y Uniformidad Superior con Prensado Isostático en Frío