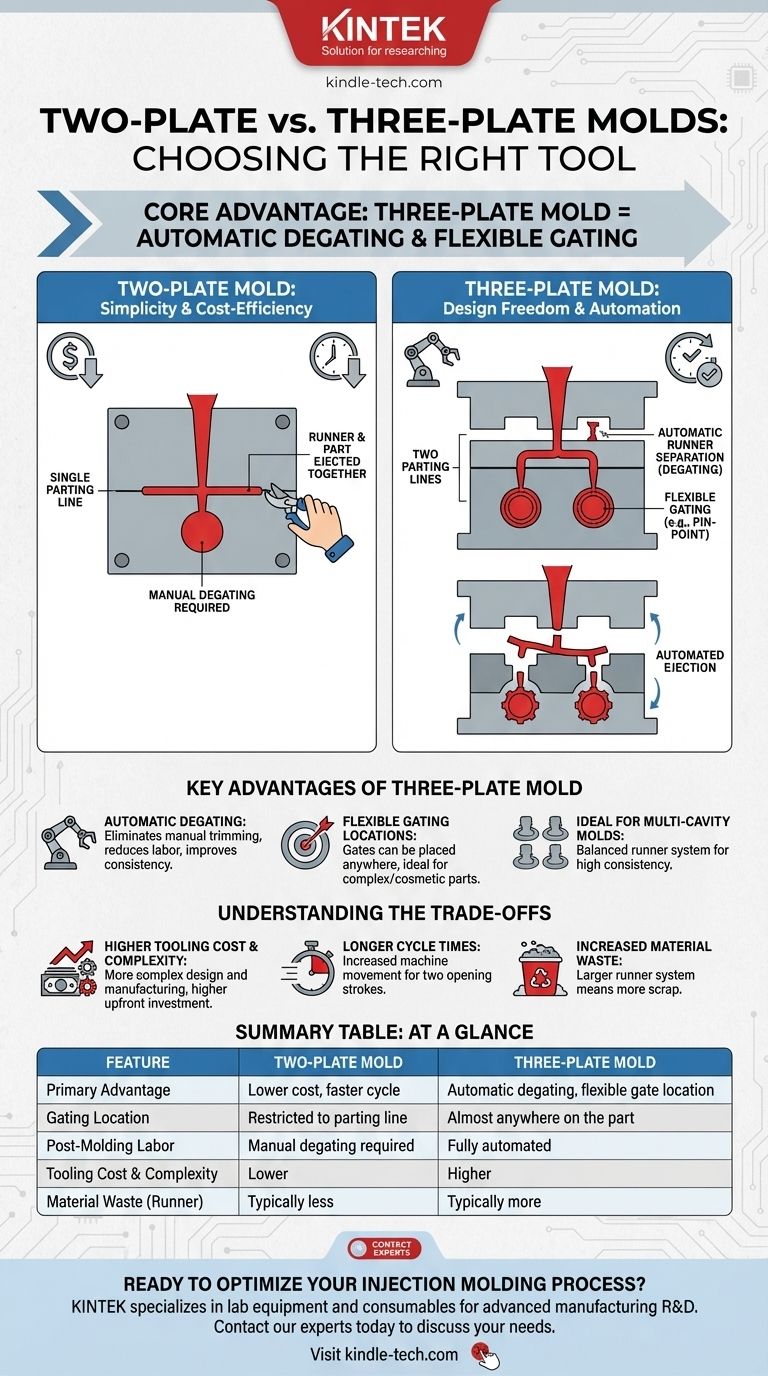

En esencia, la principal ventaja de un molde de tres placas es su capacidad para separar automáticamente el sistema de colada de la pieza moldeada, ofreciendo una flexibilidad significativa en la ubicación de la entrada. Si bien un molde de dos placas más simple es más barato y a menudo más rápido, un molde de tres placas permite diseños de piezas más complejos y reduce los costos de mano de obra posteriores al moldeo.

La decisión entre un molde de dos placas y uno de tres placas es una compensación estratégica. Se elige entre la simplicidad inicial y el bajo costo de un molde de dos placas frente a la mayor libertad de diseño y la automatización posterior de un sistema de tres placas.

La diferencia fundamental: cómo gestionan el flujo de plástico

La distinción clave entre estos dos tipos de moldes radica en cómo manejan la colada, el canal que entrega el plástico fundido desde la boquilla de la máquina a la cavidad de la pieza. Esta diferencia estructural dicta sus funciones y aplicaciones principales.

Cómo funciona un molde de dos placas

Un molde de dos placas es el diseño más común y sencillo en el moldeo por inyección. Consiste en dos placas principales, un lado de la cavidad y un lado del núcleo, que se unen en una única línea de partición.

El sistema de colada y la entrada (la abertura hacia la cavidad de la pieza) se encuentran en esta misma línea de partición. Cuando el molde se abre, la pieza y la colada adjunta se expulsan juntas. Esto requiere una operación secundaria, manual o robótica, para separar la colada de la pieza final.

Cómo funciona un molde de tres placas

Un molde de tres placas introduce una "placa de colada" adicional entre la placa de sujeción superior y la placa de la cavidad. Esto crea dos líneas de partición.

El sistema de colada está contenido entre la placa superior y la placa de colada. A medida que el molde se abre, la primera línea de partición separa la colada de la pieza, cizallando automáticamente el plástico en la entrada. La segunda línea de partición se abre para expulsar la pieza terminada, dejando la colada para ser expulsada por separado.

Ventajas clave del molde de tres placas

La estructura más compleja de un molde de tres placas desbloquea varias capacidades críticas que son imposibles de lograr con un diseño estándar de dos placas.

Desbarbado automático

Esta es la ventaja más significativa. La colada se cizalla automáticamente de la pieza durante la secuencia de apertura del molde.

Esto elimina la necesidad de un proceso de recorte manual, lo que reduce los costos de mano de obra, mejora la consistencia del ciclo y evita posibles daños estéticos a la pieza por el corte manual.

Ubicaciones de entrada flexibles

Debido a que la colada está en una placa separada, la entrada se puede colocar en casi cualquier lugar de la superficie de la pieza, no solo a lo largo de la línea de partición.

Esto es ideal para la alimentación puntual directamente en el centro de una pieza redonda para asegurar un llenado uniforme y reducir la deformación. También permite la alimentación en superficies cosméticamente importantes donde un vestigio de entrada sería inaceptable.

Ideal para moldes de múltiples cavidades

Los moldes de tres placas destacan en la producción de múltiples piezas pequeñas en un solo ciclo. El diseño permite un sistema de colada equilibrado que alimenta cada cavidad de manera uniforme desde un bebedero central, asegurando una mayor consistencia entre piezas.

Comprendiendo las compensaciones

Las ventajas de un molde de tres placas conllevan compensaciones claras e importantes que deben considerarse.

Mayor costo y complejidad de la herramienta

La adición de una tercera placa y los mecanismos asociados hace que el molde sea significativamente más complejo de diseñar, fabricar y mantener.

Esto se traduce directamente en un mayor costo inicial de la herramienta y un mayor tiempo de entrega para producir el molde en comparación con un diseño más simple de dos placas.

Tiempos de ciclo más largos

Si bien ahorra tiempo al eliminar el desbarbado manual, la acción mecánica de un molde de tres placas a menudo resulta en un tiempo de ciclo más largo.

El molde requiere una carrera de apertura más larga para separar las dos líneas de partición y expulsar tanto la pieza como la colada. Este movimiento adicional de la máquina aumenta el tiempo de cada ciclo completo.

Mayor desperdicio de material

El sistema de colada en un molde de tres placas es típicamente más grande y complejo que en un molde de dos placas. Esto resulta en que se utiliza más material plástico para la colada, que a menudo se vuelve a moler o se desecha como chatarra, lo que aumenta el costo del material por pieza.

Tomando la decisión correcta para su proyecto

Elegir el tipo de molde correcto no se trata de cuál es universalmente "mejor", sino de cuál es el adecuado para su pieza específica, volumen de producción y presupuesto.

- Si su enfoque principal es minimizar el costo inicial de la herramienta y lograr el ciclo de máquina más rápido: Un molde de dos placas es la elección definitiva, siempre que pueda acomodar el desbarbado manual y sus ubicaciones de entrada en la línea de partición.

- Si su enfoque principal es la producción de alto volumen con mano de obra mínima: El desbarbado automático de un molde de tres placas puede generar un retorno de la inversión significativo al eliminar una costosa operación secundaria.

- Si el diseño de su pieza exige una entrada central para la integridad estructural o la estética: Un molde de tres placas proporciona la flexibilidad de entrada necesaria que un molde estándar de dos placas simplemente no puede ofrecer.

En última instancia, su elección requiere equilibrar la inversión inicial en la complejidad de la herramienta con las ganancias a largo plazo en automatización y libertad de diseño.

Tabla resumen:

| Característica | Molde de dos placas | Molde de tres placas |

|---|---|---|

| Ventaja principal | Menor costo, ciclo más rápido | Desbarbado automático, ubicación de entrada flexible |

| Ubicación de la entrada | Restringida a la línea de partición | Casi en cualquier lugar de la pieza |

| Mano de obra post-moldeo | Se requiere desbarbado manual | Totalmente automatizado |

| Costo y complejidad de la herramienta | Menor | Mayor |

| Desperdicio de material (colada) | Normalmente menor | Normalmente mayor |

¿Listo para optimizar su proceso de moldeo por inyección?

Elegir el molde adecuado es fundamental para el éxito de su proyecto, equilibrando el costo inicial con la eficiencia a largo plazo. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para apoyar la I+D de fabricación avanzada, incluido el prototipado y las pruebas de materiales para aplicaciones como el moldeo por inyección.

Nuestra experiencia puede ayudarle a validar sus decisiones de diseño de moldes y garantizar que su producción funcione sin problemas. Contacte hoy mismo a nuestros expertos para analizar cómo podemos apoyar las necesidades de su laboratorio y producción.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de los moldes de grafito de alta resistencia? Dominar la eficiencia del sinterizado por prensado en caliente al vacío

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?