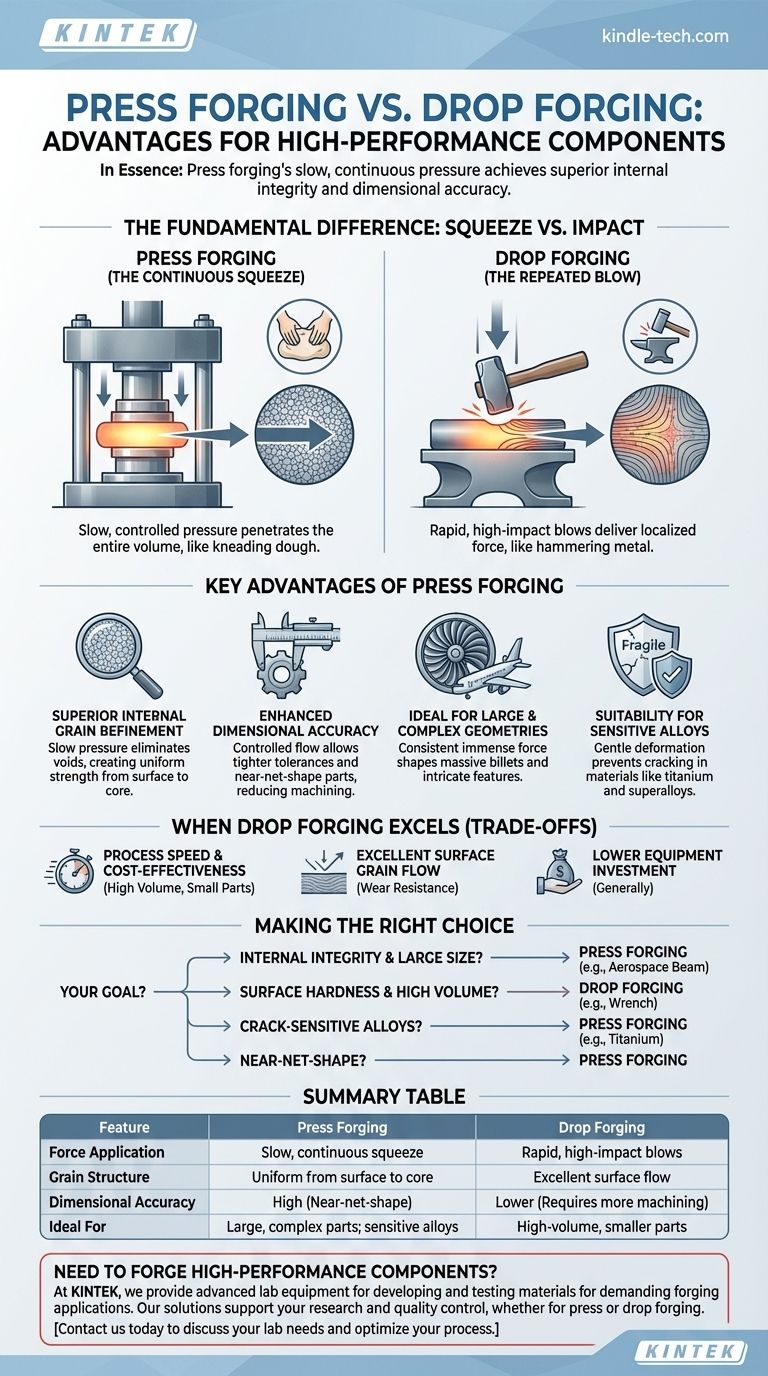

En esencia, la principal ventaja de la forja por prensa sobre la forja por caída es su uso de presión lenta y continua para lograr una estructura de grano más uniforme y una precisión dimensional en toda la pieza de trabajo. Esta deformación profunda y controlada la hace superior para componentes grandes y complejos y aleaciones sensibles de alto rendimiento donde la integridad interna es la máxima prioridad.

La elección entre la forja por prensa y la forja por caída no es una cuestión de cuál es universalmente "mejor", sino de cuál es estratégicamente apropiada para el tamaño, el material y los requisitos de rendimiento de la pieza. La forja por prensa sobresale en la creación de una resistencia profunda y uniforme, mientras que la forja por caída es un método potente, a menudo más económico, para producir piezas con una resistencia superficial excepcional.

La diferencia fundamental: Compresión vs. Impacto

Para comprender sus respectivas ventajas, primero debe comprender sus mecanismos fundamentalmente diferentes. La forma en que se aplica la fuerza al tocho de metal determina las propiedades finales del componente.

Cómo funciona la forja por prensa: La compresión continua

La forja por prensa utiliza una prensa hidráulica o mecánica para aplicar presión lenta, controlada y sostenida a la pieza de trabajo. En lugar de un golpe brusco, el troquel se cierra sobre el metal y lo comprime para darle forma.

Esta acción es más parecida a amasar masa, donde la fuerza penetra profundamente en el centro del material, trabajando todo el volumen de manera consistente.

Cómo funciona la forja por caída: El golpe repetido

La forja por caída, también conocida como forja con martillo, utiliza un martillo que se eleva y luego se deja caer o se impulsa sobre la pieza de trabajo. El proceso implica una serie de golpes rápidos y de alto impacto que deforman el metal.

Esta fuerza es intensa pero localizada cerca de la superficie. Piense en golpear una pieza de metal con un martillo; la transferencia de energía es inmediata y se concentra en el punto de impacto.

Ventajas clave de la forja por prensa

La acción lenta y de compresión de la forja por prensa ofrece distintos beneficios metalúrgicos y dimensionales, especialmente para aplicaciones exigentes.

Refinamiento superior del grano interno

Debido a que la presión se aplica lentamente, tiene tiempo para penetrar toda la sección transversal de la pieza de trabajo. Esto da como resultado una estructura de grano altamente uniforme y refinada desde la superficie hasta el núcleo.

Esta deformación profunda elimina los vacíos internos y mejora las propiedades mecánicas como la resistencia a la fatiga y la tenacidad en toda la pieza, no solo en la superficie.

Precisión dimensional mejorada

La naturaleza controlada de una prensa de forja permite una precisión dimensional excepcional y la capacidad de mantener tolerancias más estrictas. El cierre lento del troquel asegura que el metal fluya de manera predecible y llene completamente la cavidad del troquel.

Esto a menudo reduce la necesidad de un mecanizado extenso posterior a la forja, lo que ahorra tiempo y costos de material. Este es un factor clave en la producción de piezas de "forma neta" o "casi neta".

Ideal para geometrías grandes y complejas

La forja por prensa es el método indiscutible para producir componentes muy grandes, como discos de turbina, grandes componentes estructurales de fuselajes y piezas de recipientes a presión.

Una prensa hidráulica puede ejercer una fuerza inmensa de manera consistente en una carrera larga, lo cual es necesario para deformar tochos de metal masivos y asegurar que el material fluya hacia características geométricas complejas sin un enfriamiento prematuro.

Idoneidad para aleaciones sensibles

Las aleaciones de alta resistencia y alta temperatura, como el titanio y las superaleaciones a base de níquel, pueden ser sensibles a las rápidas tasas de deformación de la forja por caída, lo que puede provocar grietas.

La deformación lenta y controlada de la forja por prensa es mucho menos agresiva para estos materiales, lo que permite darles forma sin comprometer su integridad estructural.

Comprendiendo las compensaciones: Cuando la forja por caída sobresale

Ningún proceso es superior en todas las situaciones. Reconocer las fortalezas de la forja por caída es fundamental para tomar una decisión informada.

Velocidad del proceso y rentabilidad

Para piezas de tamaño pequeño a mediano producidas en grandes volúmenes, la forja por caída suele ser mucho más rápida. El tiempo de ciclo de los golpes repetidos del martillo es significativamente más corto que la carrera única y lenta de una prensa.

Esta velocidad se traduce directamente en menores costos de fabricación por unidad para componentes como herramientas manuales, bielas automotrices y varios accesorios de hardware.

Excelente flujo de grano superficial

Si bien la forja por prensa crea una resistencia interna uniforme, los impactos repetidos de la forja por caída crean un flujo de grano excepcionalmente fuerte y favorable que sigue los contornos de la superficie de la pieza.

Esto proporciona una excelente resistencia al desgaste y tenacidad superficial, lo que puede ser un requisito principal para ciertas aplicaciones.

Menor inversión en equipos (generalmente)

Si bien las prensas de forja masivas representan una inversión de capital significativa, la maquinaria para la forja por caída a veces puede ser menos compleja y costosa, particularmente para operaciones estándar de troquel abierto. Esto puede reducir la barrera de entrada para producir ciertos tipos de piezas forjadas.

Tomando la decisión correcta para su aplicación

Su decisión final debe estar impulsada por los objetivos de ingeniería y económicos específicos de su proyecto.

- Si su enfoque principal es la integridad estructural interna de un componente grande o crítico (por ejemplo, una viga de tren de aterrizaje aeroespacial): La forja por prensa es la opción necesaria por su refinamiento de grano profundo y uniforme.

- Si su enfoque principal es la producción rentable de piezas de gran volumen donde la dureza superficial es clave (por ejemplo, llaves o cigüeñales): La forja por caída a menudo proporciona el equilibrio ideal entre rendimiento y economía.

- Si está trabajando con materiales de alto rendimiento sensibles a las grietas (por ejemplo, titanio o Inconel): La compresión controlada de la forja por prensa es el método más seguro y confiable.

- Si su objetivo es producir una pieza de forma casi neta para minimizar el mecanizado: El control dimensional superior de la forja por prensa ofrece una ventaja distintiva.

Comprender el mecanismo central de cada proceso (compresión controlada versus impacto rápido) es la clave para seleccionar el camino óptimo para el rendimiento y el presupuesto de su componente.

Tabla resumen:

| Característica | Forja por Prensa | Forja por Caída |

|---|---|---|

| Aplicación de Fuerza | Compresión lenta y continua | Golpes rápidos y de alto impacto |

| Estructura del Grano | Uniforme de la superficie al núcleo | Excelente flujo superficial |

| Precisión Dimensional | Alta (Forma casi neta) | Menor (Requiere más mecanizado) |

| Ideal Para | Piezas grandes y complejas; aleaciones sensibles | Piezas de gran volumen y pequeñas; rentabilidad |

¿Necesita forjar componentes de alto rendimiento con una integridad interna superior?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y probar materiales para aplicaciones de forja exigentes. Ya sea que su proyecto requiera la resistencia profunda y uniforme de la forja por prensa o la producción económica de piezas forjadas por caída, nuestras soluciones respaldan su investigación y control de calidad.

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para optimizar su proceso de forja. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Depende la presión de la forma? Comprendiendo cuándo la forma es importante en física

- ¿Cómo facilitan los dispositivos de agitación y dispersión de alta precisión la intercalación en solución para nano-biocompuestos?

- ¿Qué es el equipo de pulverización catódica? Deposición de películas delgadas de precisión para la fabricación de alta tecnología

- ¿Cuáles son los rendimientos de la pirólisis? Una guía para maximizar el biocarbón, el bioaceite o el syngas

- ¿Cuál es la presión del recubrimiento por pulverización catódica? La clave para optimizar su deposición de película delgada

- ¿Cuáles son 5 usos de la incubadora en el laboratorio? Una guía para entornos controlados para la investigación

- ¿Cómo mejoran las bombas de vacío la eficiencia y el rendimiento? Acelere la velocidad de su sistema y reduzca los costos

- ¿Cuál es el proceso del destilado de THC? Una guía paso a paso hacia la máxima potencia