En la deposición de películas delgadas, las principales ventajas de la pulverización catódica sobre la evaporación térmica son la calidad superior de la película y un mayor control del proceso. Las películas pulverizadas exhiben una adhesión significativamente mejor, mayor densidad y una cobertura más uniforme, especialmente en superficies complejas. Esto se debe a que el proceso de deposición involucra partículas de alta energía, que se incrustan en el sustrato y crean una película más robusta.

La elección entre la pulverización catódica y la evaporación térmica es una compensación fundamental. La pulverización catódica es el método superior para producir películas de alta calidad, densas y adherentes con materiales complejos, mientras que la evaporación térmica ofrece un proceso más rápido y simple para aplicaciones donde el rendimiento de la película es menos crítico.

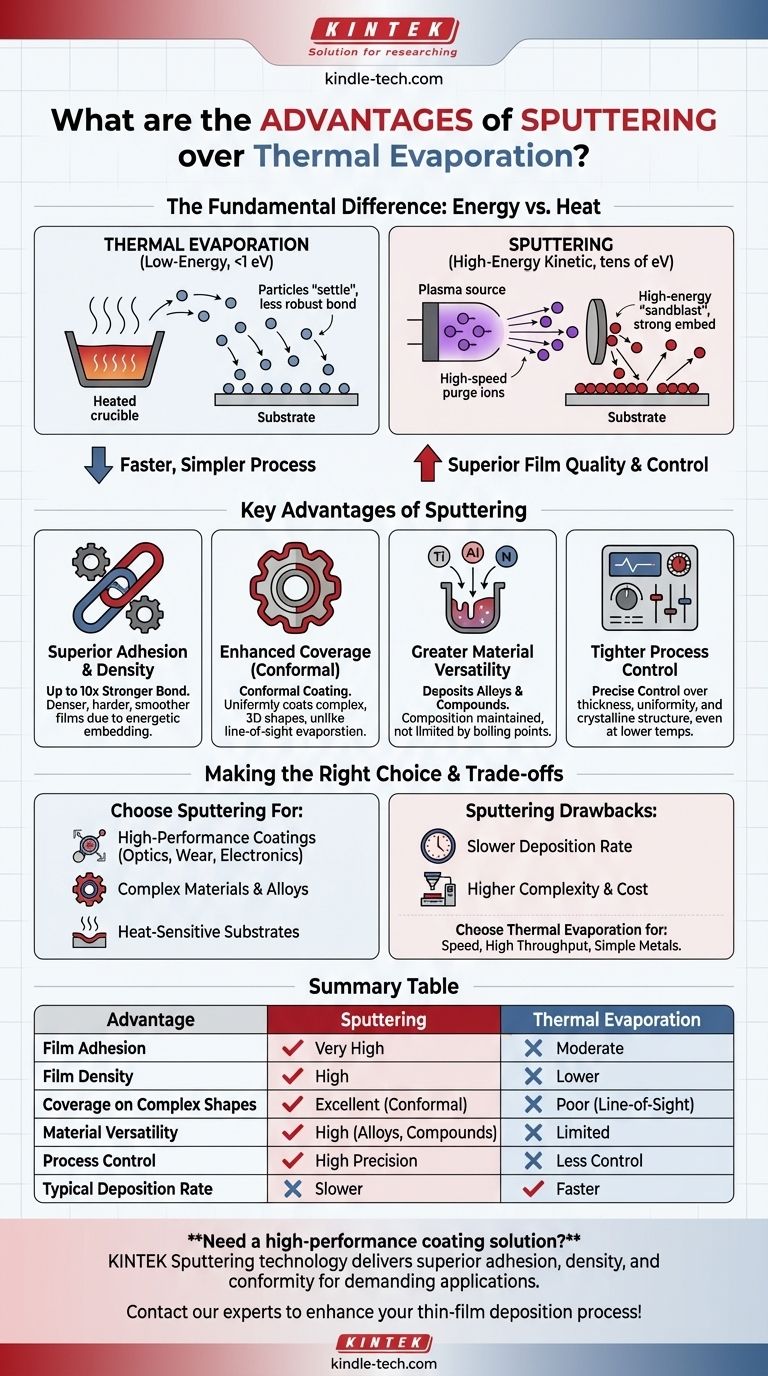

La diferencia fundamental: Energía vs. Calor

Las ventajas de la pulverización catódica provienen de su mecanismo físico distinto en comparación con la evaporación térmica. Ambos son formas de Deposición Física de Vapor (PVD), pero entregan material al sustrato de maneras fundamentalmente diferentes.

Evaporación térmica: Un proceso de baja energía

La evaporación térmica funciona calentando un material fuente en un vacío hasta que sus átomos o moléculas se evaporan, viajan a través de la cámara y se condensan en un sustrato.

Las partículas que llegan al sustrato tienen una energía cinética muy baja, típicamente menos de 1 eV. Esencialmente, simplemente "se asientan" en la superficie, formando un enlace que puede ser menos robusto.

Pulverización catódica: Un proceso cinético de alta energía

La pulverización catódica utiliza un plasma para crear iones de alta energía (generalmente argón) que se aceleran hacia un material fuente, o "blanco". Esta colisión actúa como un chorro de arena microscópico, arrancando átomos del blanco.

Estos átomos eyectados viajan hacia el sustrato con una energía cinética significativamente mayor, a menudo en el rango de decenas de eV. Esta energía es la fuente de los beneficios clave de la pulverización catódica.

Ventajas clave de la pulverización catódica

La naturaleza de alta energía de los átomos pulverizados se traduce directamente en características de película mejoradas y capacidades de proceso.

Adhesión y densidad superiores de la película

La alta energía de las partículas pulverizadas hace que se incrusten físicamente en la capa superior del sustrato, creando un enlace excepcionalmente fuerte. La fuerza de adhesión puede ser diez veces mayor que la de las películas evaporadas.

Esta llegada energética también compacta los átomos más estrechamente, lo que resulta en películas más densas, más duras y más lisas que sus contrapartes evaporadas.

Cobertura mejorada en formas complejas

Debido a que los átomos pulverizados son eyectados en muchas direcciones y se dispersan dentro del plasma, pueden recubrir sustratos complejos y tridimensionales de manera más uniforme.

Esta capacidad de producir un recubrimiento "conforme" es una ventaja importante sobre la evaporación térmica, que es un proceso de línea de visión y tiene dificultades para recubrir uniformemente áreas sombreadas o geometrías intrincadas.

Mayor versatilidad de materiales

La pulverización catódica puede depositar una amplia gama de materiales, incluidas aleaciones y compuestos. Dado que el proceso expulsa mecánicamente los átomos en lugar de evaporarlos, la composición de una película de aleación pulverizada es mucho más cercana al blanco fuente.

La evaporación térmica está limitada por los puntos de ebullición de los materiales, lo que dificulta la deposición de aleaciones con componentes que se evaporan a diferentes velocidades o la deposición de materiales con puntos de fusión muy altos.

Mayor control sobre las propiedades de la película

Los sistemas de pulverización catódica ofrecen más parámetros para ajustar el proceso de deposición. Esto permite un control preciso sobre el espesor, la uniformidad e incluso la estructura cristalina de la película.

Las películas cristalinas a menudo se pueden lograr a temperaturas de sustrato más bajas en comparación con la evaporación, lo cual es crítico al recubrir materiales sensibles al calor como los plásticos.

Entendiendo las compensaciones

A pesar de sus ventajas en la calidad de la película, la pulverización catódica no siempre es la opción óptima. Viene con su propio conjunto de limitaciones.

Tasa de deposición: El principal inconveniente

La desventaja más significativa de la pulverización catódica es su tasa de deposición más lenta. El proceso de expulsión cinética de átomos es menos eficiente que evaporarlos en masa.

Para aplicaciones que requieren películas gruesas o alto rendimiento, la evaporación térmica suele ser mucho más rápida y rentable.

Complejidad del proceso

Los sistemas de pulverización catódica son generalmente más complejos que los evaporadores térmicos. Requieren fuentes de alimentación de alto voltaje, sistemas de manejo de gases para gestionar el plasma y, a menudo, campos magnéticos (en la pulverización catódica con magnetrón) para mejorar la eficiencia.

Esta complejidad puede traducirse en un mayor costo inicial del equipo y un mantenimiento más complejo.

Tomando la decisión correcta para su aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con el objetivo principal de su proyecto.

- Si su enfoque principal son los recubrimientos de alto rendimiento: Elija la pulverización catódica por su adhesión, densidad y dureza superiores, que son críticas para aplicaciones ópticas, resistentes al desgaste o electrónicas.

- Si su enfoque principal es la velocidad y el alto rendimiento: Elija la evaporación térmica por sus tasas de deposición más rápidas, especialmente para recubrimientos metálicos simples donde la calidad final de la película es secundaria.

- Si su enfoque principal es depositar materiales o aleaciones complejas: Elija la pulverización catódica por su capacidad para mantener la estequiometría y depositar materiales que son difíciles o imposibles de evaporar.

- Si su enfoque principal es recubrir sustratos sensibles al calor: Elija la pulverización catódica, ya que generalmente funciona a temperaturas de sustrato más bajas y proporciona películas de mejor calidad en esas condiciones.

En última instancia, comprender la física de cada proceso le permite seleccionar la herramienta precisa necesaria para lograr las características de película deseadas.

Tabla resumen:

| Ventaja | Pulverización catódica | Evaporación térmica |

|---|---|---|

| Adhesión de la película | Muy alta | Moderada |

| Densidad de la película | Alta | Menor |

| Cobertura en formas complejas | Excelente (Conforme) | Pobre (Línea de visión) |

| Versatilidad de materiales | Alta (Aleaciones, Compuestos) | Limitada |

| Control del proceso | Alta precisión | Menos control |

| Tasa de deposición típica | Más lenta | Más rápida |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio?

La tecnología de pulverización catódica de KINTEK ofrece la adhesión, densidad y conformidad superiores requeridas para aplicaciones exigentes en óptica, electrónica y recubrimientos resistentes al desgaste. Nuestros equipos y consumibles de laboratorio están diseñados para proporcionar el control preciso y la versatilidad de materiales que su investigación demanda.

¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestros sistemas de pulverización catódica pueden mejorar su proceso de deposición de películas delgadas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones