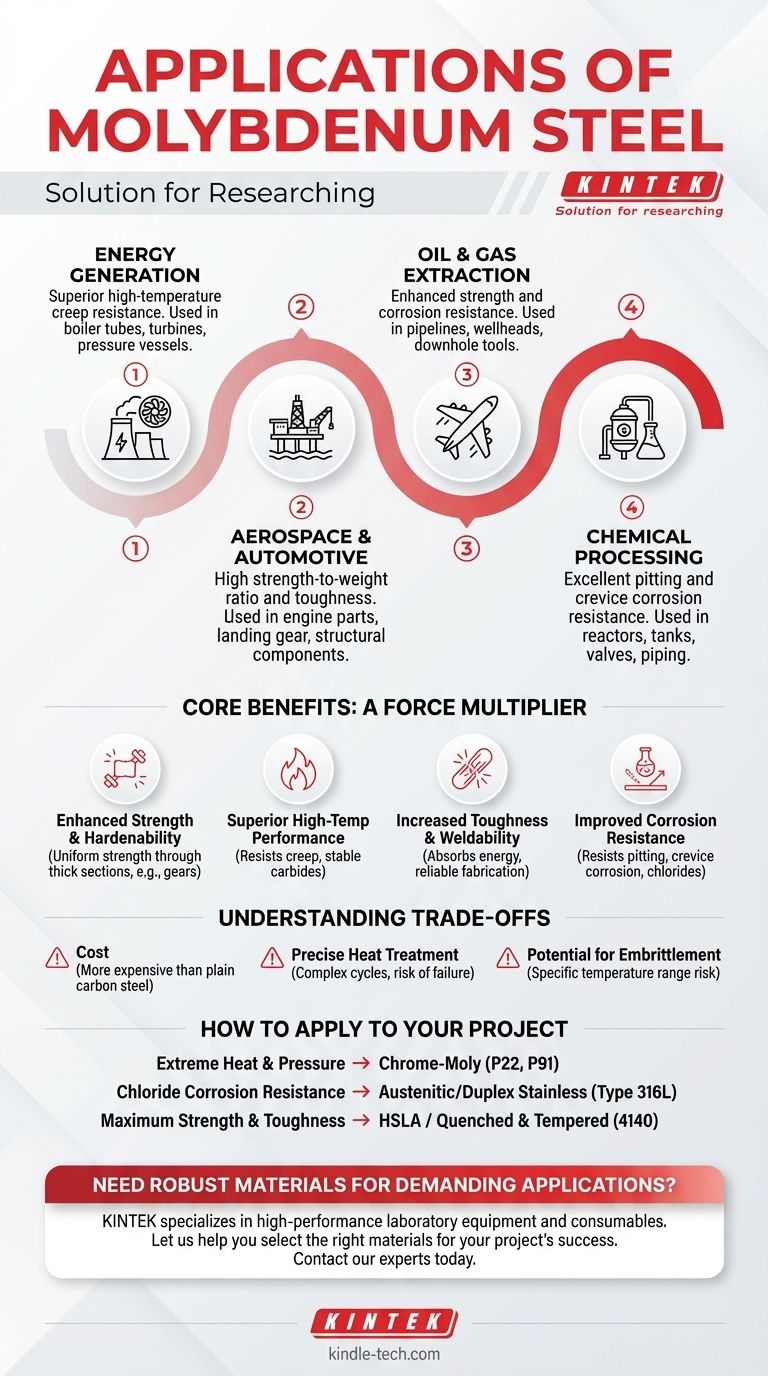

En resumen, el acero al molibdeno se utiliza donde el acero estándar fallaría debido al calor alto, la presión alta o el ataque corrosivo. Sus aplicaciones principales se encuentran en los sectores más exigentes, incluida la generación de energía, la extracción de petróleo y gas, la ingeniería aeroespacial y la fabricación de automóviles para componentes críticos como piezas de motor, tuberías y álabes de turbina.

La decisión de utilizar acero al molibdeno es estratégica. No se utiliza por sí mismo; se utiliza como una solución dirigida cuando el entorno operativo es demasiado extremo para los aceros al carbono convencionales, lo que convierte su mayor costo en una inversión necesaria en fiabilidad y seguridad.

Los beneficios centrales de añadir molibdeno al acero

El molibdeno rara vez es el elemento de aleación principal en el acero; en cambio, actúa como un potente "multiplicador de fuerza". La adición de incluso pequeñas cantidades (típicamente menos del 1%) mejora drásticamente las propiedades conferidas por otros elementos como el cromo y el níquel.

Mayor resistencia y templabilidad

El molibdeno aumenta significativamente la capacidad de un acero para endurecerse mediante tratamiento térmico. Esta propiedad, conocida como templabilidad, asegura que incluso los componentes muy gruesos puedan alcanzar una alta resistencia uniformemente en toda su sección transversal, no solo en la superficie.

Esto es fundamental para engranajes grandes, componentes estructurales y paredes de recipientes a presión que deben soportar cargas inmensas sin deformarse.

Rendimiento superior a alta temperatura

Esta es la contribución más famosa del molibdeno. Aumenta drásticamente la resistencia del acero a la "fluencia lenta" (creep), que es la tendencia de un material a deformarse lentamente bajo exposición prolongada a altas temperaturas y tensión.

Los átomos de molibdeno forman carburos estables dentro de la estructura del acero, anclándola en su lugar y evitando que se debilite a temperaturas elevadas. Esto lo hace indispensable para componentes dentro de calderas, turbinas de vapor y piezas de hornos como rieles de solera.

Mayor tenacidad y soldabilidad

Mientras que muchos elementos de aleación aumentan la resistencia a costa de hacer el acero quebradizo, el molibdeno puede mejorar tanto la resistencia como la tenacidad, la capacidad del material para absorber energía y resistir la fractura.

Además, ayuda a mitigar los riesgos de fragilización durante la soldadura, haciendo que la fabricación de estructuras de alta resistencia sea más fiable y robusta.

Mejor resistencia a la corrosión

Cuando se añade a los aceros inoxidables (junto con cromo y níquel), el molibdeno proporciona un impulso dramático en la resistencia a la corrosión por picaduras y por grietas, particularmente por los cloruros que se encuentran en entornos marinos y productos químicos industriales.

Esta es la razón por la cual el acero inoxidable con molibdeno, como el Tipo 316, es el estándar para equipos de procesamiento químico, plataformas marinas y plantas de desalinización.

Comprender las compensaciones

Si bien sus beneficios son significativos, el acero al molibdeno no es una solución universal. Su selección implica claras compensaciones de ingeniería y económicas.

El factor principal: Costo

El molibdeno es un elemento de aleación relativamente caro. Esto significa que los aceros con molibdeno son significativamente más costosos que los aceros al carbono simples o de baja aleación.

Su uso solo se justifica cuando los requisitos de rendimiento, como calor extremo o corrosión, hacen que las alternativas más baratas sean inseguras o poco fiables.

La necesidad de un tratamiento térmico preciso

Lograr las propiedades deseadas en los aceros al molibdeno requiere ciclos de tratamiento térmico más complejos y estrictamente controlados en comparación con los aceros más simples.

Un calentamiento o enfriamiento inadecuado puede no desarrollar la microestructura prevista o, en algunos casos, puede provocar fragilización, anulando los beneficios de la aleación.

Potencial de fragilización

Ciertos grados de acero al molibdeno pueden ser susceptibles a un fenómeno llamado "fragilización por revenido" si se mantienen durante largos períodos dentro de un rango de temperatura específico.

Los ingenieros deben conocer estas ventanas operativas para evitar una pérdida gradual de tenacidad en los componentes durante su vida útil.

Cómo aplicar esto a su proyecto

Su elección de una aleación con molibdeno debe estar impulsada completamente por el problema principal que necesita resolver.

- Si su enfoque principal es el calor y la presión extremos: Busque aceros de cromo-molibdeno ("cromo-molibdeno") como P22 o P91, que son los caballos de batalla de las industrias de generación de energía y petroquímica.

- Si su enfoque principal es la resistencia a la corrosión por cloruros: Su solución se encuentra en los aceros inoxidables austeníticos que contienen molibdeno, como el Tipo 316L, o aceros inoxidables dúplex aún más avanzados para entornos más agresivos.

- Si su enfoque principal es la máxima resistencia y tenacidad: Considere aceros de baja aleación de alta resistencia (HSLA) o aceros aleados templados y revenidos como el 4140, donde el molibdeno mejora la templabilidad para piezas mecánicas críticas.

En última instancia, el molibdeno es la clave que desbloquea el rendimiento del acero en las aplicaciones de ingeniería más desafiantes.

Tabla de resumen:

| Área de aplicación | Beneficio clave del acero al molibdeno | Ejemplos comunes |

|---|---|---|

| Energía y Generación de Energía | Resistencia superior a la fluencia lenta a alta temperatura | Tubos de calderas, álabes de turbinas, recipientes a presión |

| Extracción de Petróleo y Gas | Mayor resistencia y resistencia a la corrosión | Tuberías, componentes de cabezales de pozo, herramientas de fondo de pozo |

| Aeroespacial y Automoción | Alta relación resistencia-peso y tenacidad | Piezas de motor, trenes de aterrizaje, componentes estructurales críticos |

| Procesamiento Químico | Excelente resistencia a la corrosión por picaduras y grietas | Reactores, tanques, válvulas, sistemas de tuberías |

¿Necesita materiales robustos para sus aplicaciones más exigentes?

Las propiedades excepcionales del acero al molibdeno son fundamentales para el éxito en entornos extremos. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento construidos para soportar estos mismos desafíos. Nuestra experiencia garantiza que sus operaciones en investigación, control de calidad y pruebas de materiales estén respaldadas por soluciones fiables y duraderas.

Permítanos ayudarle a seleccionar los materiales y equipos adecuados para el éxito de su proyecto. Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Máquina automática de prensa térmica de laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

La gente también pregunta

- ¿Son fáciles de comprimir los metales? Descubra la física detrás de su increíble resistencia

- ¿Qué características tiene la puerta de acceso principal de un Ultra Freezer? Garantizar la máxima seguridad y estabilidad térmica

- ¿Qué materiales se utilizan en la soldadura y la soldadura fuerte (brazing)? Una guía sobre metales de aporte, fundentes y gases de protección

- ¿Qué es el método de sinterización? Una guía para crear piezas fuertes y complejas sin fundirlas

- ¿Cuál es la función principal de un limpiador o homogeneizador ultrasónico? Asegurar la carga óptima de oro en TiO2

- ¿La deposición es un cambio físico o químico? Desentrañando la ciencia de las transiciones de fase

- ¿Cuál es la aplicación en la vida real de la interferencia de película delgada? Desde gafas antirreflejo hasta semiconductores de alta tecnología

- ¿Cuál es la conductividad del grafito? Comprensión de sus altas propiedades eléctricas y térmicas