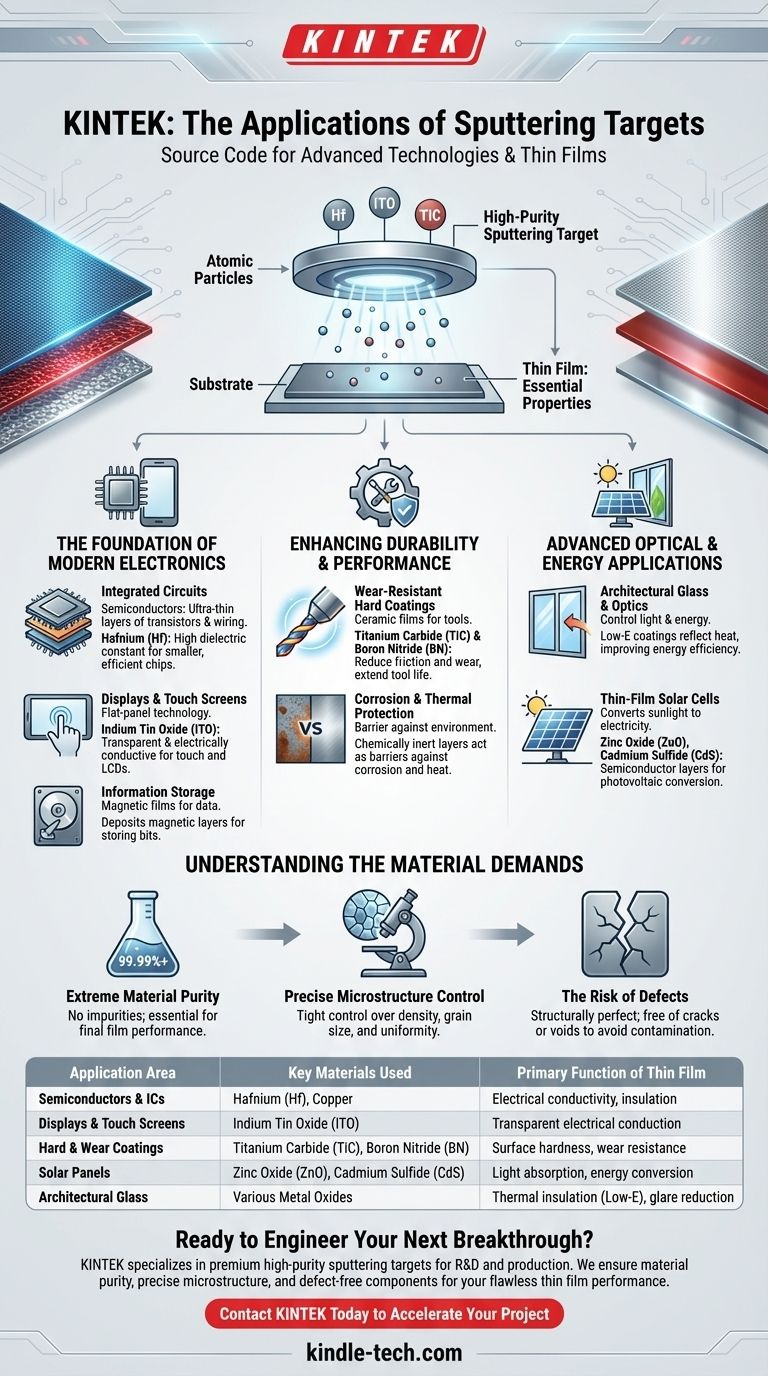

En resumen, los blancos de pulverización catódica son los materiales fuente de alta pureza utilizados para crear las películas delgadas microscópicas que definen la tecnología moderna. Estas películas se depositan sobre superficies para darles propiedades esenciales, lo que convierte a la pulverización catódica en un proceso fundamental en industrias que van desde la electrónica y el almacenamiento de información hasta la energía solar y los recubrimientos protectores para herramientas.

La aplicación principal de un blanco de pulverización catódica no es el material en sí, sino la película delgada de alto rendimiento que produce. Este proceso permite a los ingenieros depositar capas precisas de material, a veces de solo unos pocos átomos de espesor, para agregar funciones críticas como conductividad eléctrica, aislamiento, resistencia al desgaste o propiedades ópticas a un producto.

La base de la electrónica moderna

La pulverización catódica es un proceso indispensable para la fabricación de los componentes que impulsan nuestro mundo digital. La precisión de la deposición de películas delgadas es lo que permite la miniaturización y el alto rendimiento de los dispositivos electrónicos.

Circuitos integrados (semiconductores)

La pulverización catódica se utiliza para depositar las capas ultrafinas de materiales conductores y aislantes que forman los transistores y el cableado dentro de un microchip.

Por ejemplo, los blancos de hafnio (Hf) se utilizan para crear películas con una alta constante dieléctrica, una propiedad crítica que permite semiconductores más pequeños, más eficientes y más potentes.

Pantallas y pantallas táctiles

Prácticamente todas las pantallas planas, desde su teléfono inteligente hasta su televisor, dependen de películas pulverizadas.

Los blancos de óxido de indio y estaño (ITO) son un ejemplo principal. Se utilizan para crear una película que es a la vez ópticamente transparente y eléctricamente conductora, la combinación esencial que hace posibles las pantallas táctiles y los LCD.

Almacenamiento de información

La capacidad de almacenar grandes cantidades de datos en discos duros y otros medios depende de películas magnéticas pulverizadas. La pulverización catódica deposita las complejas capas de materiales que pueden magnetizarse para representar los bits y bytes de información digital.

Mejora de la durabilidad y el rendimiento

Más allá de la electrónica, la pulverización catódica se utiliza ampliamente para aplicar recubrimientos protectores que extienden drásticamente la vida útil y el rendimiento de las herramientas y los componentes. Estos recubrimientos funcionales están diseñados para desafíos ambientales específicos.

Recubrimientos duros resistentes al desgaste

La pulverización catódica puede aplicar películas cerámicas excepcionalmente duras a herramientas de corte, brocas y componentes industriales.

Materiales como el carburo de titanio (TiC) y el nitruro de boro (BN) se utilizan como blancos de pulverización catódica para crear estas películas duras, que reducen significativamente la fricción y el desgaste, lo que permite que las herramientas duren más y funcionen mejor a altas velocidades.

Protección contra la corrosión y térmica

Las películas delgadas pueden actuar como una barrera perfecta contra el daño ambiental. La pulverización catódica se utiliza para depositar capas químicamente inertes que protegen los componentes sensibles de la corrosión y la oxidación.

Estas películas protectoras también pueden servir como barreras térmicas, protegiendo las piezas de daños en entornos de alta temperatura.

Aplicaciones ópticas y energéticas avanzadas

La tecnología de pulverización catódica permite un control preciso sobre cómo una superficie interactúa con la luz y la energía, lo que lleva a avances significativos en la tecnología verde y la óptica de alto rendimiento.

Vidrio arquitectónico y óptica

La pulverización catódica se utiliza para aplicar recubrimientos multicapa al vidrio arquitectónico para crear ventanas de "baja emisividad" o Low-E. Estas películas reflejan la luz infrarroja, manteniendo el calor fuera en verano y dentro en invierno, mejorando drásticamente la eficiencia energética.

Recubrimientos ópticos similares se utilizan en aplicaciones automotrices y lentes de precisión para reducir el deslumbramiento y la reflexión.

Celdas solares de película delgada

La producción de paneles solares de película delgada de alto rendimiento se basa en la pulverización catódica.

Se utilizan blancos hechos de materiales como óxido de zinc (ZnO), zinc-aluminio (ZnAl) y sulfuro de cadmio (CdS) para depositar las capas semiconductoras específicas necesarias para convertir la luz solar directamente en electricidad.

Comprender las exigencias del material

El rendimiento de la película delgada final depende completamente de la calidad del blanco fuente. Esto ha llevado a estándares extremadamente altos para estos materiales que superan con creces los de las industrias tradicionales.

Pureza extrema del material

Un blanco de pulverización catódica no es solo un bloque de metal o cerámica. Debe tener una pureza excepcionalmente alta, a menudo superior al 99,99%. Cualquier impureza o contaminante en el blanco se transferirá a la película delgada, lo que podría arruinar el rendimiento del producto final.

Control preciso de la microestructura

Más allá de la pureza, los blancos de pulverización catódica requieren un control estricto sobre sus propiedades físicas. Esto incluye la densidad, el tamaño de grano y la uniformidad de la composición del material. Cualquier inconsistencia puede conducir a un proceso de deposición desigual y componentes defectuosos.

El riesgo de defectos

El material del blanco debe ser estructuralmente perfecto y estar libre de grietas o huecos. Durante el proceso de pulverización catódica, estos defectos pueden causar contaminación o una calidad de película inconsistente, lo que hace que el control de defectos sea una parte crítica de la fabricación.

Tomar la decisión correcta para su objetivo

La selección de un blanco de pulverización catódica siempre está impulsada por la función deseada de la película delgada final. El material es la función.

- Si su enfoque principal es la conductividad eléctrica: Elegirá blancos hechos de metales como cobre o aluminio para cableado, o compuestos como ITO para conductores transparentes.

- Si su enfoque principal es la dureza y protección de la superficie: Seleccionará blancos cerámicos como TiC o nitruros como BN para crear recubrimientos duraderos y resistentes al desgaste.

- Si su enfoque principal es el aislamiento eléctrico: Utilizará materiales dieléctricos como hafnio o dióxido de silicio para crear capas aislantes en semiconductores y otros dispositivos electrónicos.

- Si su enfoque principal es la conversión de energía: Utilizará materiales semiconductores específicos como CdS o ZnO diseñados para aplicaciones fotovoltaicas.

En última instancia, los blancos de pulverización catódica son el código fuente para la ingeniería de las propiedades físicas de nuestras tecnologías más avanzadas.

Tabla resumen:

| Área de aplicación | Materiales clave utilizados | Función principal de la película delgada |

|---|---|---|

| Semiconductores y CI | Hafnio (Hf), Cobre | Conductividad eléctrica, aislamiento |

| Pantallas y pantallas táctiles | Óxido de indio y estaño (ITO) | Conducción eléctrica transparente |

| Recubrimientos duros y resistentes al desgaste | Carburo de titanio (TiC), Nitruro de boro (BN) | Dureza superficial, resistencia al desgaste |

| Paneles solares | Óxido de zinc (ZnO), Sulfuro de cadmio (CdS) | Absorción de luz, conversión de energía |

| Vidrio arquitectónico | Varios óxidos metálicos | Aislamiento térmico (Low-E), reducción de deslumbramiento |

¿Listo para diseñar su próximo avance?

Su aplicación exige la máxima pureza y rendimiento de sus blancos de pulverización catódica. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de primera calidad, incluidos blancos de pulverización catódica de alta pureza para I+D y producción. Entendemos la necesidad crítica de pureza del material, microestructura precisa y componentes libres de defectos para garantizar que sus películas delgadas funcionen sin problemas.

Ya sea que esté desarrollando semiconductores avanzados, recubrimientos protectores duraderos o celdas solares eficientes, KINTEK es su socio para materiales confiables que cumplen con los estrictos estándares de la industria.

Contacte a KINTEK hoy mismo para discutir sus requisitos específicos de materiales y cómo nuestras soluciones pueden acelerar el éxito de su proyecto.

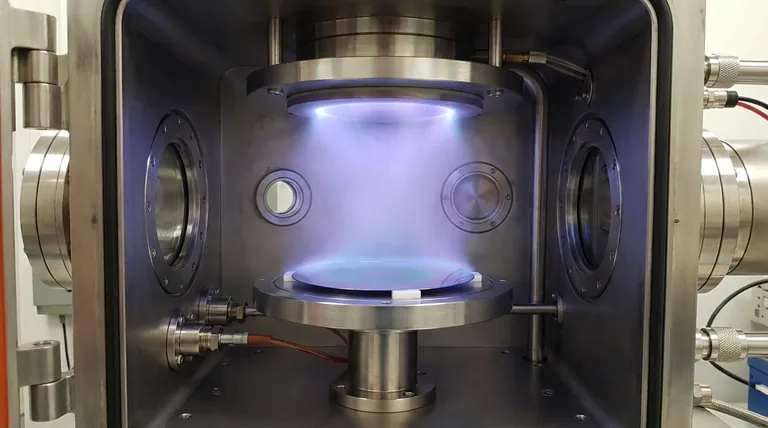

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura