En esencia, el equipo de Deposición Química de Vapor Asistida por Plasma (PECVD) es un sistema de vacío sofisticado que se utiliza para depositar películas excepcionalmente delgadas y de alto rendimiento sobre un sustrato. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende del calor extremo para desencadenar reacciones químicas, el equipo PECVD utiliza un gas eléctricamente cargado —un plasma— para crear moléculas reactivas. Esta diferencia fundamental permite que el proceso de deposición se realice a temperaturas significativamente más bajas.

El propósito central del equipo PECVD es superar las limitaciones de temperatura de los métodos de deposición convencionales. Al utilizar el plasma como fuente de energía en lugar de calor puro, permite el recubrimiento de materiales sensibles a la temperatura y proporciona un control único sobre las propiedades estructurales y mecánicas de la película final.

Cómo funciona el equipo PECVD: Del gas a la película sólida

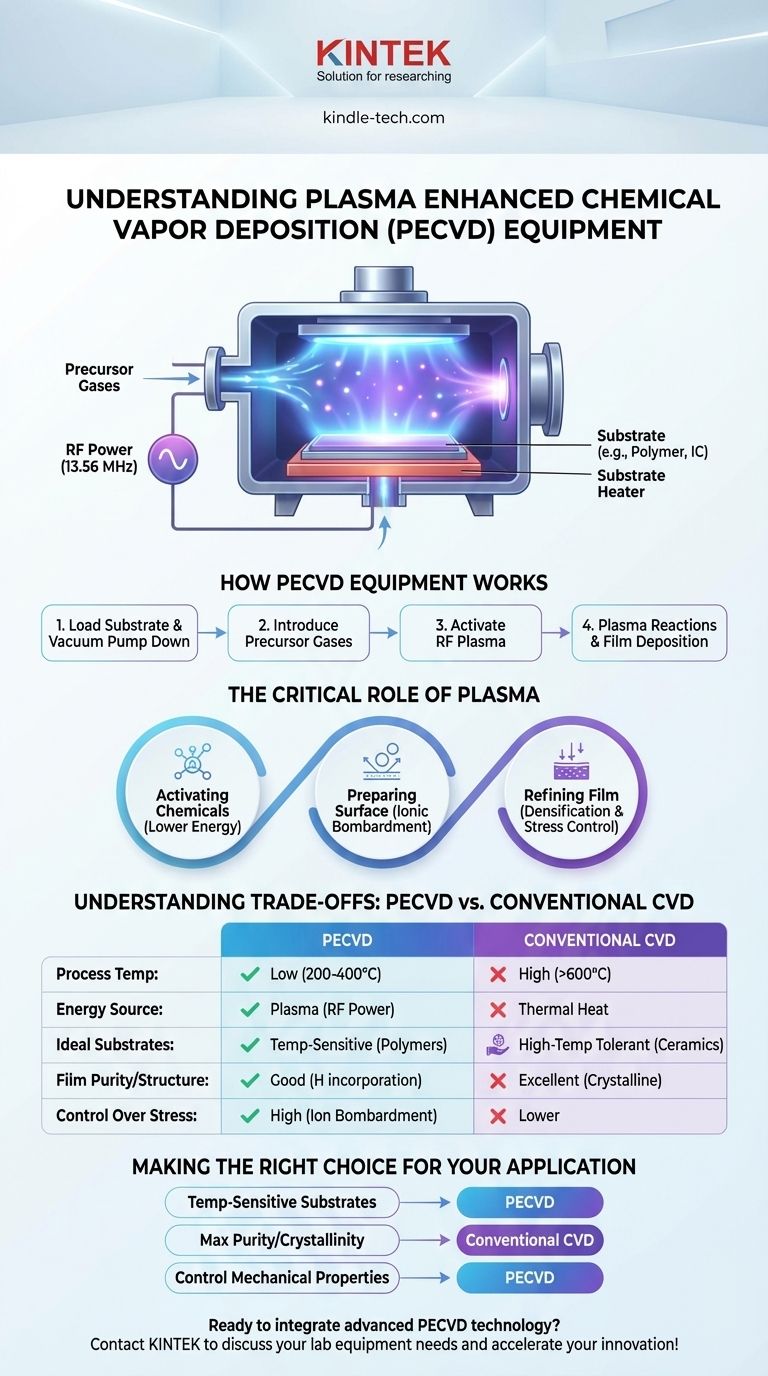

El equipo PECVD integra componentes estándar de deposición por vacío con un sistema especializado para generar y mantener el plasma. El proceso es una secuencia controlada de múltiples pasos dentro de una cámara de reacción.

Los componentes centrales

Un sistema PECVD típico se construye en torno a varios subsistemas críticos:

- Cámara de reacción: Una cámara sellada al vacío donde se coloca el sustrato y ocurre la deposición.

- Sistema de suministro de gas: Mezcla e introduce con precisión los gases precursores en la cámara.

- Sistema de vacío: Bombas que eliminan el aire y mantienen las presiones ultrabajas requeridas para el proceso.

- Fuente de energía: Una fuente de alimentación de RF (radiofrecuencia), a menudo de 13.56 MHz, conectada a electrodos dentro de la cámara para encender y mantener el plasma.

- Calentador de sustrato: Proporciona calor controlado y de bajo nivel al sustrato para promover las reacciones superficiales.

- Sistema de control: Automatiza y monitorea todos los parámetros, incluidos el flujo de gas, la presión, la potencia de RF y la temperatura.

El flujo del proceso

El proceso de deposición comienza colocando un sustrato dentro de la cámara y evacuando el sistema a un alto vacío. Luego, los gases precursores se introducen a un ritmo controlado.

A continuación, se activa la fuente de energía de RF. Esta energía ioniza el gas, arrancando electrones de los átomos y creando una mezcla de iones, electrones y radicales neutros altamente reactivos. Este estado brillante y energizado es el plasma.

Estos radicales reactivos luego se difunden y se adsorben en la superficie del sustrato, donde reaccionan para formar la película sólida deseada, capa por capa.

El papel crítico del plasma

El plasma no es simplemente un sustituto del calor; cambia fundamentalmente el entorno de deposición y proporciona múltiples ventajas sobre los procesos impulsados térmicamente.

Activación de productos químicos sin calor extremo

La función principal del plasma es proporcionar energía para la disociación. Los electrones de alta energía en el plasma colisionan con moléculas de gas precursoras estables, rompiéndolas en las especies reactivas (radicales) necesarias para el crecimiento de la película.

Este proceso ocurre con una fracción de la energía térmica requerida en la CVD convencional, actuando efectivamente como un atajo químico.

Preparación de la superficie para la deposición

Los iones del plasma son acelerados hacia el sustrato, bombardeando su superficie con baja energía. Este bombardeo iónico cumple un propósito crítico al crear enlaces libres —"puntos de acoplamiento" a nivel atómico que mejoran significativamente la adhesión de la película depositada.

Refinamiento de la película en tiempo real

El bombardeo iónico también ayuda a densificar la película en crecimiento al compactar la estructura atómica. Además, puede grabar selectivamente los átomos o impurezas débilmente unidos de la superficie.

Este refinamiento constante durante el crecimiento es la forma en que el PECVD permite un control preciso sobre la tensión y la densidad internas de la película, que son críticas para su rendimiento mecánico y óptico.

Comprensión de las compensaciones: PECVD frente a CVD convencional

Elegir entre PECVD y CVD convencional depende completamente de los requisitos del material y de las limitaciones del sustrato. No son tecnologías intercambiables.

La ventaja de la temperatura

Esta es la fortaleza definitoria del PECVD. Su naturaleza de baja temperatura (típicamente 200-400°C) permite el recubrimiento de sustratos que serían dañados o destruidos por la CVD de alta temperatura (a menudo >600°C), como polímeros, plásticos y ciertos dispositivos semiconductores.

Calidad y pureza de la película

Debido a que la CVD convencional se basa en una alta energía térmica, a menudo produce películas con mayor pureza y una estructura más ordenada y cristalina.

Las películas PECVD, debido a la compleja química del plasma, a veces pueden incorporar otros elementos (como hidrógeno de los gases precursores) en la película. Si bien a veces es una característica deseada, esto puede considerarse una impureza en aplicaciones que exigen la máxima pureza del material.

Velocidad de deposición y control

El PECVD generalmente ofrece tasas de deposición más altas que las alternativas de CVD a baja temperatura. La capacidad de controlar de forma independiente la potencia del plasma, el flujo de gas y la temperatura da a los ingenieros más palancas para ajustar las propiedades de la película como la tensión, el índice de refracción y la dureza.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de deposición correcta requiere hacer coincidir las capacidades del proceso con su objetivo final.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura como polímeros o circuitos integrados: PECVD es la opción superior porque su proceso impulsado por plasma evita el calor alto y dañino de los métodos convencionales.

- Si su enfoque principal es lograr la máxima pureza y cristalinidad de la película para capas ópticas o electrónicas exigentes: Puede ser necesaria la CVD tradicional de alta temperatura, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es controlar las propiedades mecánicas como la tensión y la densidad de la película: El PECVD ofrece ventajas únicas a través del bombardeo iónico, que refina activamente la estructura de la película a medida que crece.

En última instancia, comprender el PECVD es comprender cómo utilizar estratégicamente una forma diferente de energía —plasma en lugar de solo calor— para construir materiales de alto rendimiento desde el átomo hacia arriba.

Tabla de resumen:

| Característica | PECVD | CVD Convencional |

|---|---|---|

| Temperatura del proceso | Baja (200-400°C) | Alta (>600°C) |

| Fuente de energía principal | Plasma (Potencia RF) | Energía térmica (Calor) |

| Sustratos ideales | Sensibles a la temperatura (polímeros, CI) | Tolerantes a altas temperaturas (silicio, cerámicas) |

| Pureza/Cristalinidad de la película | Buena (puede incorporar elementos como hidrógeno) | Excelente (alta pureza, cristalina) |

| Control sobre la tensión/densidad de la película | Alto (a través del bombardeo iónico) | Menor |

¿Listo para integrar tecnología PECVD avanzada en su laboratorio?

KINTEK se especializa en el suministro de equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas PECVD de última generación. Nuestras soluciones están diseñadas para satisfacer las demandas precisas de los laboratorios modernos, permitiéndole depositar películas delgadas de alta calidad incluso en los sustratos más sensibles a la temperatura.

Entendemos que elegir la tecnología de deposición correcta es fundamental para el éxito de su investigación y producción. Nuestros expertos están aquí para ayudarle a seleccionar el equipo PECVD perfecto para su aplicación específica, garantizando un rendimiento y resultados óptimos.

¡Contacte a KINTEL hoy para discutir sus necesidades de PECVD y descubra cómo nuestro equipo de laboratorio especializado puede acelerar su innovación!

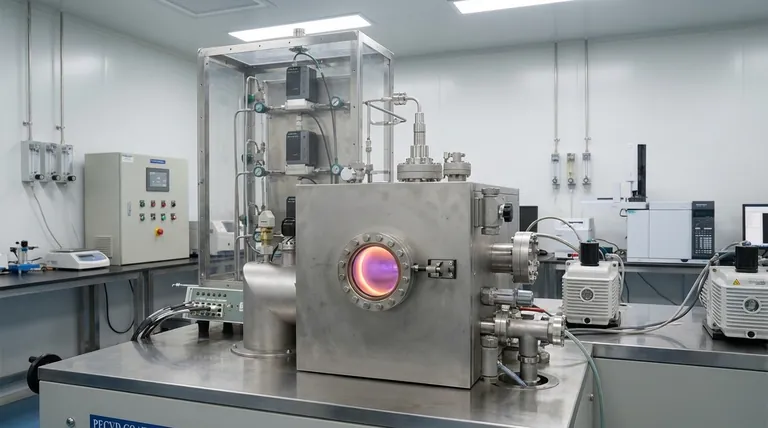

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?