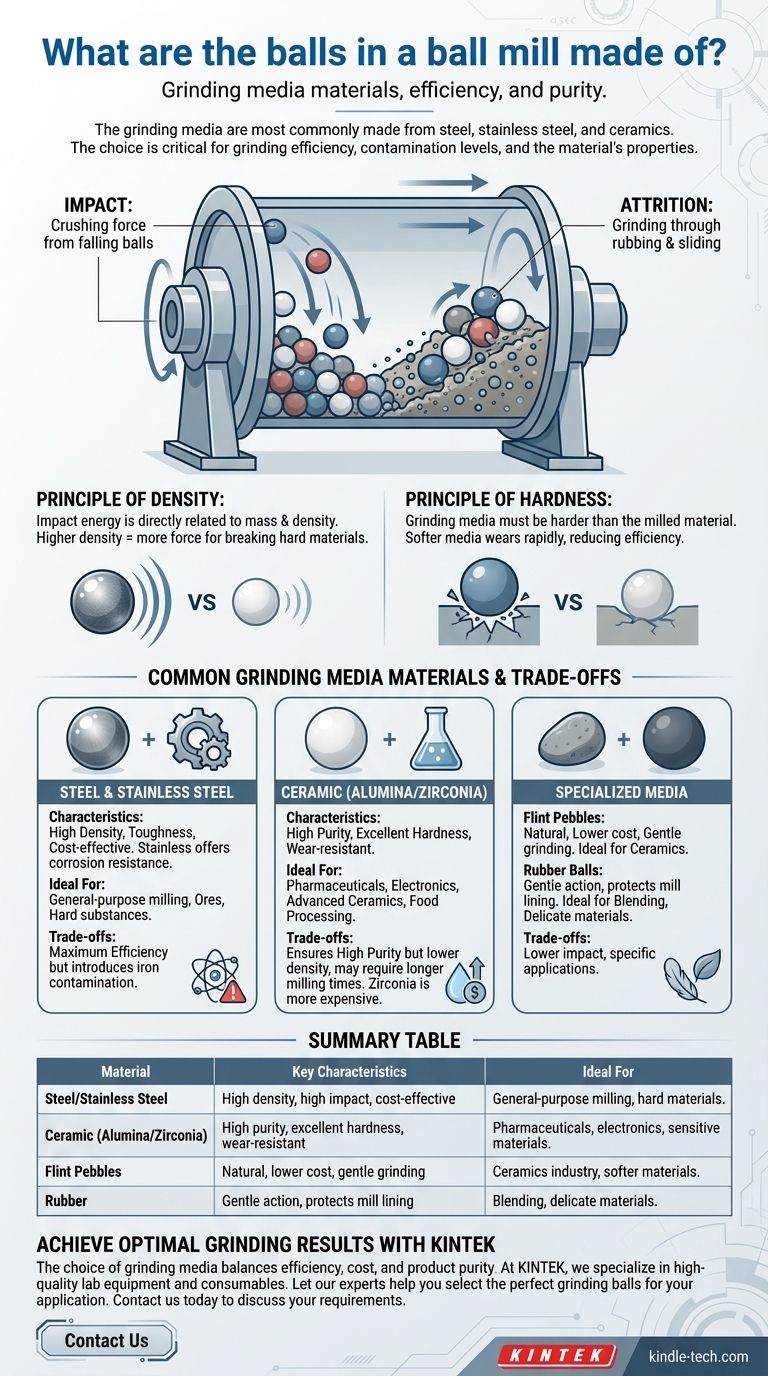

Los medios de molienda en un molino de bolas se fabrican más comúnmente con acero, acero inoxidable y varios tipos de cerámica. También se utilizan otros materiales especializados, como guijarros de sílex o incluso caucho, dependiendo de la aplicación de molienda específica y la pureza deseada del producto final.

La elección del material de las bolas no es arbitraria; es una decisión crítica impulsada por la eficiencia de molienda requerida, el nivel aceptable de contaminación y las propiedades del material que se procesa. La densidad y la dureza de las bolas determinan directamente el resultado de la operación de molienda.

Por qué la selección del material es crítica

Un molino de bolas reduce el tamaño de los materiales a través de dos mecanismos principales: impacto y atrición. El material elegido para los medios de molienda es fundamental para la eficacia con la que se aplican estas fuerzas.

El papel del impacto y la atrición

Un molino de bolas es un cilindro giratorio parcialmente lleno de los medios de molienda. A medida que el cilindro gira, las bolas se levantan por el costado y luego caen en cascada o caen, creando una fuerza de impacto que tritura el material.

Simultáneamente, el roce y el deslizamiento de las bolas entre sí y con el material provocan atrición, que muele las partículas hasta convertirlas en un polvo fino.

El principio de densidad

La energía de impacto de una bola está directamente relacionada con su masa y, por lo tanto, con su densidad. Los medios de mayor densidad, como el acero, ejercen una fuerza significativamente mayor al impactar.

Esto hace que los materiales de alta densidad sean mucho más eficaces para descomponer rápidamente materiales de alimentación duros y resistentes.

El principio de dureza

Para una molienda eficaz, los medios de molienda deben ser sustancialmente más duros que el material que se está moliendo. Si los medios son más blandos, se desgastarán rápidamente sin reducir eficazmente el tamaño de partícula del material objetivo.

Materiales comunes de medios de molienda

El material ideal equilibra la eficiencia de molienda con los requisitos químicos del producto final, principalmente en lo que respecta a la contaminación.

Acero y acero inoxidable

Las bolas de acero son el estándar de la industria para muchas aplicaciones debido a su alta densidad, tenacidad y costo relativamente bajo. Proporcionan la alta energía de impacto necesaria para la rápida reducción de tamaño de minerales y otras sustancias duras.

El acero inoxidable ofrece los mismos beneficios de alta densidad pero con la ventaja añadida de resistencia a la corrosión y una contaminación del producto significativamente menor, lo que lo convierte en una opción preferida en muchos procesos industriales.

Cerámica

Los medios cerámicos, como la alúmina y la zirconia, se utilizan cuando evitar la contaminación metálica es la máxima prioridad.

Estos materiales son esenciales en industrias como la farmacéutica, la cerámica avanzada, la electrónica y el procesamiento de alimentos, donde incluso trazas de hierro pueden arruinar un producto. Aunque son menos densos que el acero, ofrecen una excelente dureza y resistencia al desgaste.

Otros medios especializados

Los guijarros de sílex son una alternativa natural y de menor costo a las bolas cerámicas fabricadas y se han utilizado durante siglos, especialmente en la industria cerámica.

Las bolas de caucho se utilizan en aplicaciones específicas donde se requiere una acción de molienda o mezcla mucho más suave y de menor impacto para evitar dañar el material o el revestimiento interno del molino.

Comprender las compensaciones

Elegir un medio de molienda siempre implica equilibrar el rendimiento, el costo y la pureza del producto. No existe un único material "mejor" para todas las situaciones.

Contaminación frente a eficiencia

Esta es la compensación central. El acero ofrece la máxima eficiencia pero inevitablemente introducirá pequeñas cantidades de contaminación por hierro a medida que se desgasta.

Los medios cerámicos garantizan una alta pureza, pero pueden requerir tiempos de molienda más largos debido a su menor densidad en comparación con el acero.

Consideraciones de costo

Las bolas de acero al carbono son generalmente la opción más rentable para la molienda a gran escala y de propósito general.

Por el contrario, los medios cerámicos de alta pureza, especialmente la zirconia, son significativamente más caros. Su uso solo se justifica cuando la pureza del producto es un requisito innegociable.

Desgaste

Todos los medios de molienda se desgastan con el tiempo. Este desgaste no solo introduce contaminación, sino que también cambia el tamaño y la eficiencia de los medios en sí. La tasa de desgaste depende de la dureza tanto de los medios como del material que se muele.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el objetivo principal de su proceso de molienda.

- Si su enfoque principal es la velocidad y la molienda de materiales duros: Las bolas de acero de alta densidad o acero inoxidable son la opción estándar debido a su energía de impacto superior.

- Si su enfoque principal es la pureza del producto y evitar la contaminación por metales: Los medios cerámicos, como la alúmina o la zirconia, son esenciales para aplicaciones sensibles.

- Si su enfoque principal es la molienda de bajo costo de materiales más blandos: Los guijarros de sílex pueden proporcionar una solución eficaz y económica, especialmente en la industria cerámica.

Seleccionar el medio de molienda correcto es el paso fundamental para lograr un producto final consistente y de alta calidad.

Tabla de resumen:

| Material | Características clave | Ideal para |

|---|---|---|

| Acero/Acero inoxidable | Alta densidad, alto impacto, rentable | Molienda de propósito general, materiales duros |

| Cerámica (Alúmina/Zirconia) | Alta pureza, excelente dureza, resistente al desgaste | Productos farmacéuticos, electrónica, materiales sensibles |

| Guijarros de sílex | Natural, menor costo, molienda suave | Industria cerámica, materiales más blandos |

| Caucho | Acción suave, protege el revestimiento del molino | Mezclado, materiales delicados |

Logre resultados de molienda óptimos con los medios adecuados.

La elección de los medios de molienda es fundamental para el éxito de su operación de molienda, ya que equilibra la eficiencia, el costo y la pureza del producto. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluida una gama completa de medios de molienda adaptados a sus necesidades específicas de laboratorio.

Permita que nuestros expertos le ayuden a seleccionar las bolas de molienda perfectas para su aplicación. Contáctenos hoy para discutir sus requisitos y asegurar un producto final consistente y de alta calidad.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un molino de bolas planetario? Desbloquee la molienda de alta energía para obtener resultados a nanoescala

- ¿Cuáles son los parámetros de un molino de bolas planetario? Velocidad maestra, tiempo y medios para una molienda perfecta

- ¿Cuáles son los efectos del molido con bolas? Una inmersión profunda en la aleación mecánica y la transformación de materiales

- ¿Cuál es la función de un molino de bolas planetario para precursores de c-LLZO? Preparación de electrolitos sólidos maestros

- ¿Cuál es la diferencia entre un molino de bolas y un molino de bolas planetario? Desbloquee la tecnología de molienda adecuada para su laboratorio