En esencia, el molido con bolas es un proceso mecánico de alta energía que utiliza impactos repetidos para inducir profundos cambios estructurales y químicos en un material. Su efecto principal y más conocido es la reducción del tamaño de partícula, pero sus capacidades se extienden mucho más allá de la simple molienda, permitiendo la creación de nuevas aleaciones, materiales amorfos y compuestos químicos novedosos.

El molido con bolas no debe verse meramente como una técnica de molienda. Es una poderosa herramienta de procesamiento en estado sólido donde se utiliza energía mecánica intensa para alterar fundamentalmente la estructura física y las propiedades químicas de un material sin fundirlo.

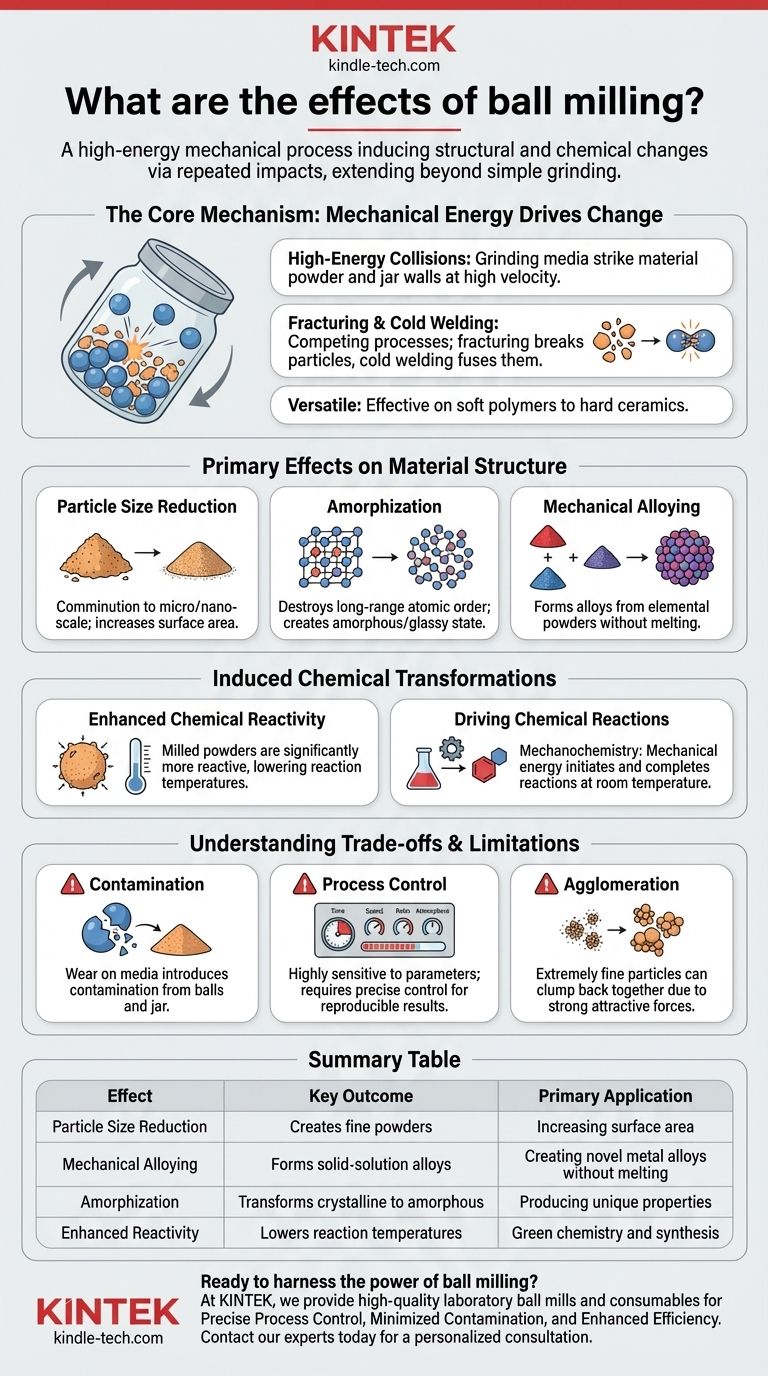

El Mecanismo Central: Cómo la Energía Mecánica Impulsa el Cambio

El molido con bolas aprovecha la energía cinética de los medios de molienda (bolas) que colisionan con un polvo de material dentro de un recipiente giratorio o vibratorio (vaso). Estas colisiones repetidas y de alta energía son la fuente de todos los efectos subsiguientes.

Colisiones de Alta Energía

El proceso implica colocar un material, a menudo en forma de polvo, en un vaso con bolas endurecidas (por ejemplo, de acero, carburo de tungsteno o zirconia). Luego, el vaso se somete a una agitación o rotación a alta velocidad, lo que hace que las bolas caigan en cascada y golpeen repetidamente el polvo del material y las paredes del vaso a gran velocidad.

Fracturación y Soldadura en Frío

Dos procesos que compiten ocurren a nivel microscópico durante estos impactos. La fracturación rompe las partículas, reduciendo su tamaño. Simultáneamente, la inmensa presión en el punto de impacto puede hacer que las partículas se fusionen en un proceso llamado soldadura en frío. El equilibrio entre estas dos acciones dicta el estado final del material.

Un Proceso Versátil

Una fortaleza clave de esta técnica es su aplicabilidad a una amplia gama de materiales. Dado que la transferencia de energía es puramente mecánica, es efectiva en todo, desde polímeros blandos hasta cerámicas extremadamente duras, incluidas sustancias quebradizas y fibrosas.

Efectos Principales en la Estructura del Material

La intensa energía mecánica impartida durante el molido conduce a cambios significativos y a menudo deseables en la estructura física del material.

Reducción del Tamaño de Partícula (Conminución)

Este es el efecto más fundamental. El molido con bolas puede reducir eficientemente el tamaño de partícula de un polvo grueso hasta la escala micrométrica o incluso nanométrica. Este drástico aumento del área superficial es fundamental para muchas aplicaciones.

Amorfinización

La severa deformación plástica causada por los impactos repetidos puede destruir el orden atómico de largo alcance de un material. Esto puede transformar un material cristalino en un estado amorfo o "vítreo", que posee propiedades únicas diferentes de su contraparte cristalina.

Aleación Mecánica

El molido con bolas es un método principal para producir aleaciones a partir de polvos elementales sin fundir. Al moler dos o más polvos metálicos diferentes juntos, los eventos repetidos de fracturación y soldadura en frío mezclan los elementos a nivel atómico, formando una verdadera aleación de solución sólida.

Transformaciones Químicas Inducidas

La energía mecánica del molido con bolas es lo suficientemente potente como para influir directamente e incluso impulsar reacciones químicas, un campo conocido como química mecánica.

Reactividad Química Mejorada

La combinación de un tamaño de partícula extremadamente pequeño, una gran área superficial y un aumento en los defectos cristalinos hace que los polvos molidos sean significativamente más reactivos que sus contrapartes a granel. Esto puede reducir la temperatura requerida para reacciones químicas posteriores.

Impulso de Reacciones Químicas

En algunos casos, la energía mecánica por sí sola es suficiente para iniciar y completar una reacción química. Esto permite la síntesis de compuestos a temperatura ambiente que de otro modo requerirían calor elevado, lo que la convierte en una herramienta valiosa en la "química verde".

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el molido con bolas no está exento de desafíos. Comprenderlos es fundamental para lograr resultados fiables y significativos.

Contaminación

El impacto constante y de alta energía provoca desgaste en los medios de molienda (las bolas y el vaso). Esto introduce inevitablemente contaminación del material de los medios en su muestra, lo que puede ser un problema significativo para aplicaciones de alta pureza.

Control del Proceso

El resultado final es altamente sensible a una variedad de parámetros. Variables como el tiempo de molienda, la velocidad, la relación de peso bola-polvo y la atmósfera dentro del vaso deben controlarse con precisión para garantizar resultados reproducibles.

Aglomeración

A medida que las partículas se vuelven extremadamente finas (escala nanométrica), las fuertes fuerzas de atracción entre ellas pueden hacer que se agrupen nuevamente, o se aglomeren. Esto puede contrarrestar el objetivo de la reducción de tamaño y requiere una gestión cuidadosa del proceso o el uso de agentes de control de proceso.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar eficazmente el molido con bolas, debe alinear los parámetros del proceso con su objetivo específico.

- Si su enfoque principal es la reducción del tamaño de partícula: Priorice la elección de medios de molienda que minimicen la contaminación y optimice el tiempo de molienda para evitar una aglomeración excesiva.

- Si su enfoque principal es crear aleaciones novedosas: La aleación mecánica es una fortaleza central. Es fundamental controlar la atmósfera dentro del vaso (por ejemplo, utilizando un gas inerte como argón) para evitar la oxidación de los polvos metálicos.

- Si su enfoque principal es inducir reacciones químicas: Considere el molino como un reactor químico. La energía mecánica proporciona la activación necesaria para impulsar reacciones a temperatura ambiente o cercana.

- Si su enfoque principal es alterar la estructura del material (por ejemplo, amorfinización): Esto generalmente requiere una entrada de energía alta y tiempos de molienda prolongados para descomponer suficientemente la red cristalina.

En última instancia, el molido con bolas proporciona un método poderoso y versátil para manipular materiales a un nivel fundamental mediante fuerza mecánica controlada.

Tabla Resumen:

| Efecto | Resultado Clave | Aplicación Principal |

|---|---|---|

| Reducción del Tamaño de Partícula | Crea polvos finos (escala micro/nano) | Aumento del área superficial para reacciones |

| Aleación Mecánica | Forma aleaciones de solución sólida a partir de polvos elementales | Creación de aleaciones metálicas novedosas sin fundir |

| Amorfinización | Transforma materiales cristalinos en estados amorfos | Producción de materiales con propiedades únicas |

| Reactividad Mejorada | Reduce las temperaturas de reacción e impulsa la química mecánica | Química verde y síntesis de materiales |

¿Listo para aprovechar el poder del molido con bolas en su laboratorio?

En KINTEK, nos especializamos en proporcionar molinos de bolas de laboratorio de alta calidad y consumibles adaptados a sus necesidades específicas de investigación. Ya sea que su objetivo sea la aleación mecánica, la reducción del tamaño de partícula o la inducción de reacciones químicas, nuestro equipo garantiza un control preciso y resultados reproducibles.

Le ayudamos a lograr:

- Control Preciso del Proceso: Optimice parámetros como la velocidad, el tiempo y la atmósfera para su resultado objetivo.

- Contaminación Minimizada: Elija entre una variedad de materiales de medios de molienda para proteger la pureza de su muestra.

- Eficiencia Mejorada: Acelere sus flujos de trabajo de desarrollo de materiales y síntesis química.

Conversemos sobre cómo nuestras soluciones pueden hacer avanzar sus proyectos. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Alta Energía para Laboratorio, Máquina de Molienda de Tanque Horizontal

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- Molienda de Bolas de Alta Energía para Aleaciones ODS: Logre Dispersión Nanométrica y Resistencia a Altas Temperaturas

- ¿Qué molino es más eficaz que el molino de bolas planetario para reducir el tamaño de las partículas? Logre una nanomolienda superior con molinos de medios agitados

- ¿Qué papel juega un molino de bolas de alta energía en la síntesis de electrolitos sólidos de sulfuro de Li3PS4 y Na3PS4?

- ¿Qué papel juega el proceso de molienda en bolas en los ánodos compuestos RP-LYCB? Consejos esenciales para materiales de batería superiores

- ¿Por qué se prefieren las bolas de carburo de tungsteno para electrolitos de sulfuro? Potencia tu síntesis mecanoquímica

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvo de aleación de alta entropía CoCrCuFeNi? Domina la eficiencia de la aleación mecánica

- ¿Cuál es el papel principal del molino de bolas de alta energía en el combustible UO2-BeO? Maestría en Homogeneización para Energía Nuclear

- ¿Qué papel juega un molino planetario de bolas en la preparación de materiales de cátodo Pyr-IHF? Optimización de lodos de alta energía