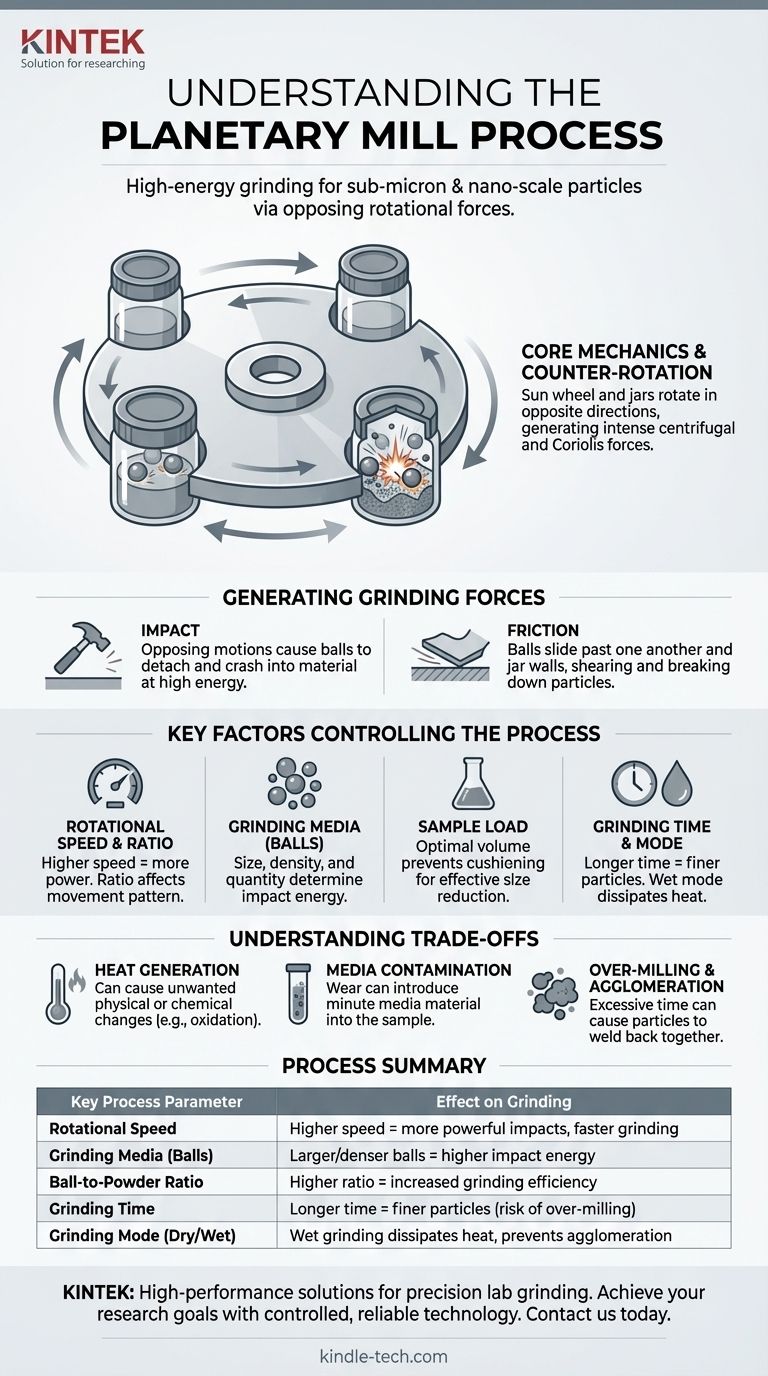

En esencia, un molino planetario es un dispositivo de molienda de alta energía que reduce los materiales a un polvo muy fino. Lo logra sometiendo el material a fuerzas intensas generadas por la rotación y revolución simultáneas de los recipientes de molienda, similar a cómo los planetas giran alrededor del sol. El proceso central se basa en la contrarrotación de un disco principal y los recipientes de molienda, lo que crea poderosas colisiones entre los medios de molienda (bolas) y el material de la muestra.

La característica definitoria de un molino planetario es su uso de fuerzas rotacionales opuestas. Esto crea un poderoso efecto Coriolis, haciendo que las bolas de molienda se separen repetidamente y vuelen por el interior del recipiente, generando el impacto y la fricción extremos necesarios para una pulverización eficaz.

La mecánica de la molienda de alta energía

Para comprender verdaderamente el proceso, debemos observar los componentes y las fuerzas que generan. La elegancia del molino planetario reside en su diseño simple que produce una dinámica de molienda compleja y potente.

La rueda solar y los planetas

El sistema principal consta de un disco central grande y giratorio, a menudo llamado rueda solar. Montados en esta rueda solar hay uno o más recipientes de molienda, que actúan como los "planetas".

Estos recipientes, junto con las bolas de molienda en su interior, suelen estar hechos de materiales extremadamente duros como acero endurecido, zirconia o carburo de tungsteno para soportar las fuerzas intensas y minimizar la contaminación.

El principio de la contrarrotación

La acción crítica ocurre porque la rueda solar y los recipientes de molienda giran en direcciones opuestas. Por ejemplo, a medida que la rueda solar gira en el sentido de las agujas del reloj, los recipientes sobre ella girarán en sentido contrario.

Esta oposición en el movimiento es la clave de la alta eficiencia del molino. Evita que el contenido del recipiente sea simplemente presionado contra la pared por la fuerza centrífuga.

Generación de fuerzas de molienda

La contrarrotación crea una poderosa combinación de dos fuerzas de molienda primarias:

- Impacto: Los movimientos opuestos hacen que las bolas de molienda se separen repetidamente de la pared interior del recipiente, aceleren a través de su diámetro y choquen contra el material en la pared opuesta con una energía tremenda.

- Fricción: A medida que las bolas se deslizan unas sobre otras y rozan contra las paredes del recipiente y el material de la muestra, se generan intensas fuerzas de fricción, descomponiendo aún más las partículas.

La combinación de estos impactos de alta frecuencia y la fricción de cizallamiento es lo que permite a los molinos planetarios alcanzar tamaños de partícula de hasta la escala submicrométrica o incluso nanométrica.

Factores clave que controlan el proceso de molienda

El resultado final del proceso de molienda no es accidental. Está controlado por un conjunto de parámetros precisos y ajustables que le permiten adaptar el resultado a su material y objetivos específicos.

Velocidad de rotación y relación

La velocidad de la rueda solar es el control principal de la cantidad de energía introducida en el sistema. Una velocidad más alta da como resultado impactos más potentes y una molienda más rápida. La relación de velocidad entre la rueda solar y los recipientes de molienda es también un factor crítico que dicta el patrón de movimiento de las bolas.

Medios de molienda (bolas)

Las características de las bolas de molienda son cruciales. Esto incluye su tamaño, densidad y la cantidad utilizada (a menudo denominada relación de carga). Las bolas más grandes y densas producen una mayor energía de impacto. Una mayor relación masa de bolas a polvo generalmente aumenta la eficiencia de molienda.

Carga de la muestra

La cantidad de material que coloca en el recipiente afecta significativamente el resultado. Llenar demasiado el recipiente amortiguará los impactos y reducirá drásticamente la eficiencia de molienda. Encontrar el volumen óptimo de la muestra es clave para una reducción de tamaño eficaz.

Tiempo y modo de molienda

Los tiempos de molienda más largos conducen naturalmente a partículas más finas, pero a menudo hay un punto de rendimiento decreciente. El proceso se puede realizar en seco o húmedo. La molienda húmeda, donde se añade un disolvente líquido, ayuda a disipar el calor y evita que las partículas se reaglomeren.

Comprensión de las compensaciones

Aunque es potente, el proceso de molienda planetaria implica compensaciones inherentes que todo operador debe gestionar. Ignorarlas puede conducir a malos resultados o muestras dañadas.

Generación de calor

La inmensa entrada de energía genera un calor significativo. Esto puede causar cambios físicos o químicos no deseados en el material, como oxidación o transiciones de fase. Para los materiales sensibles a la temperatura, esta es una preocupación primordial.

Contaminación por los medios

Incluso los medios de molienda más duros se desgastarán con el tiempo. Este desgaste introduce cantidades diminutas de contaminación de las bolas y el recipiente en su muestra. Para aplicaciones que requieren una pureza ultra alta, esta es una limitación crítica a considerar.

Molienda excesiva y aglomeración

Moler durante demasiado tiempo puede ser contraproducente. Después de alcanzar una cierta finura, las partículas pueden comenzar a soldarse de nuevo debido a la alta energía de impacto, un proceso conocido como aglomeración. Esto puede aumentar el tamaño efectivo de la partícula.

Tomar la decisión correcta para su objetivo

Debe ajustar los parámetros de molienda en función del resultado deseado. El objetivo es equilibrar la eficiencia de molienda con los posibles efectos negativos como el calor y la contaminación.

- Si su enfoque principal es la reducción rápida del tamaño: Utilice altas velocidades de rotación, bolas de molienda más grandes o más densas y una alta relación masa de bolas a polvo.

- Si su enfoque principal es mantener la pureza del material: Combine cuidadosamente el material del recipiente y las bolas con su muestra, o utilice un material mucho más duro que su muestra para minimizar el desgaste. Considere tiempos de molienda más cortos.

- Si su enfoque principal es el procesamiento de materiales sensibles a la temperatura: Utilice velocidades más bajas, implemente pausas de molienda programadas para permitir el enfriamiento, o realice molienda húmeda añadiendo un agente líquido adecuado.

Al dominar estos principios, puede aprovechar el molino planetario como un instrumento de precisión para el procesamiento y la síntesis avanzada de materiales.

Tabla de resumen:

| Parámetro clave del proceso | Efecto en la molienda |

|---|---|

| Velocidad de rotación | Mayor velocidad = impactos más potentes, molienda más rápida |

| Medios de molienda (bolas) | Bolas más grandes/densas = mayor energía de impacto |

| Relación bolas/polvo | Mayor relación = mayor eficiencia de molienda |

| Tiempo de molienda | Mayor tiempo = partículas más finas (riesgo de molienda excesiva) |

| Modo de molienda (seco/húmedo) | La molienda húmeda disipa el calor, previene la aglomeración |

¿Listo para lograr una molienda de precisión en su laboratorio?

KINTEK se especializa en molinos planetarios y equipos de laboratorio de alto rendimiento, diseñados para satisfacer las rigurosas demandas de la ciencia de materiales y la investigación. Ya sea que necesite reducir partículas a escala nanométrica, sintetizar nuevos materiales o mantener la pureza de la muestra, nuestras soluciones ofrecen una molienda controlada de alta energía con una contaminación mínima.

Ofrecemos:

- Molinos de bolas planetarios duraderos con control de velocidad preciso

- Una amplia gama de materiales para recipientes de molienda y bolas (incluidos zirconia, carburo de tungsteno y acero endurecido) para adaptarse a su aplicación

- Soporte experto para ayudarle a optimizar los parámetros para sus materiales y objetivos específicos

Contáctenos hoy en #ContactForm para discutir sus necesidades de laboratorio y descubrir cómo KINTEK puede mejorar sus capacidades de investigación con tecnología de molienda confiable y eficiente.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio, Máquina de Molienda de Tanque Horizontal

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Qué papel juega un molino de bolas planetario de alta energía en la aleación Mo-La2O3? Lograr un control superior de la microestructura

- ¿Cuál es el papel de un molino de bolas planetario en la preparación del granate de litio Al-LLZ? Optimizar la síntesis de electrolitos de estado sólido

- ¿Por qué se prefieren los molinos planetarios de bolas de alta intensidad para reducir la cristalinidad de la lignocelulosa?

- ¿Cuál es la función de un molino de bolas planetario de alta energía? Dominar la aleación mecánica para polvos de superaleaciones de Ni-Co-Al

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?