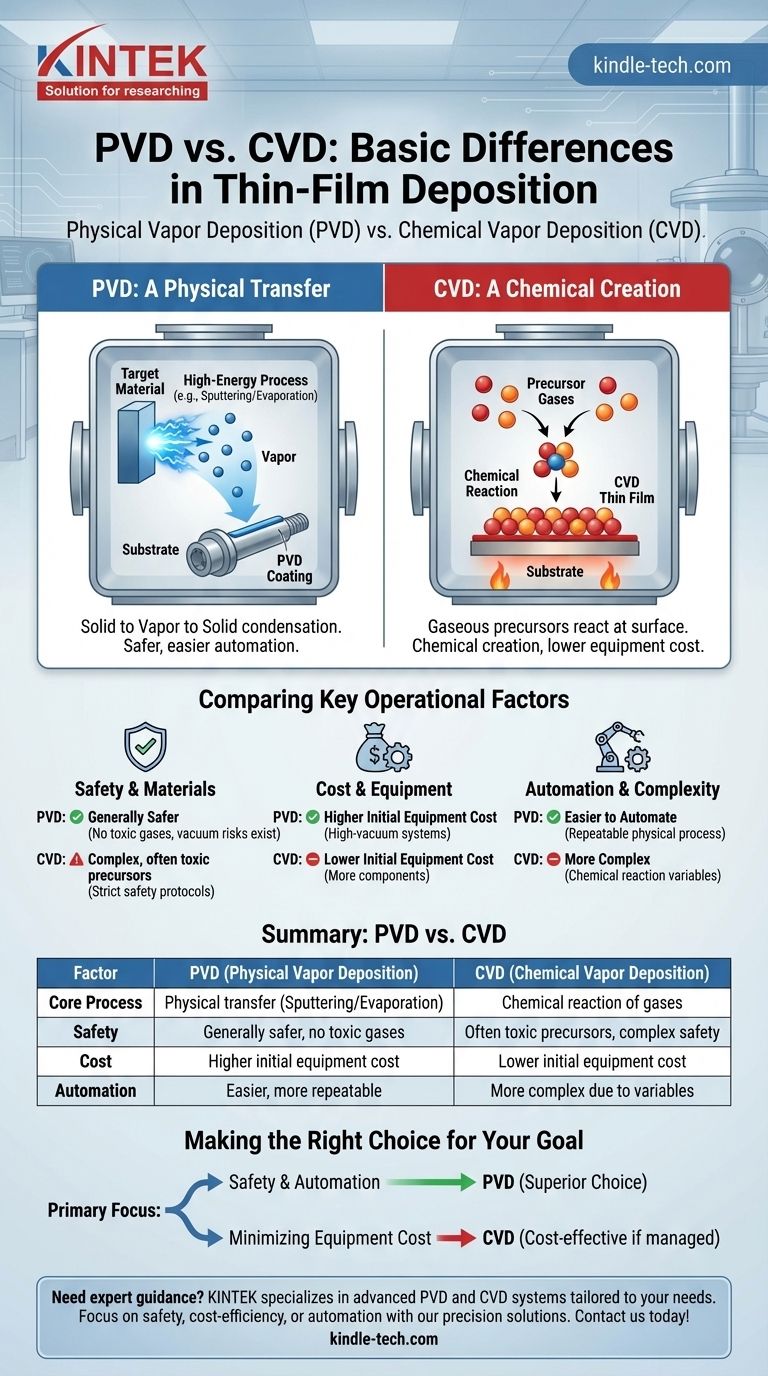

La diferencia fundamental entre PVD y CVD radica en cómo llega el material de recubrimiento al sustrato. La Deposición Física de Vapor (PVD) utiliza procesos físicos como la pulverización catódica o la evaporación para transferir un material sólido o líquido a vapor, que luego se condensa en la pieza. En contraste, la Deposición Química de Vapor (CVD) utiliza reacciones químicas entre gases precursores en la superficie del sustrato para crear la película delgada a partir de material completamente nuevo.

Si bien tanto PVD como CVD producen una película delgada y funcional sobre un sustrato, la elección entre ellos depende de una compensación crítica: PVD es un proceso de transferencia física que a menudo es más seguro y más fácil de automatizar, mientras que CVD es un proceso de creación química que puede ser menos costoso pero implica materiales peligrosos y complejidad.

La Distinción Central del Proceso

Tanto PVD como CVD son métodos avanzados para aplicar películas delgadas, que varían desde unos pocos nanómetros hasta varios micrones, principalmente para tratar las superficies de herramientas y moldes. Aunque apuntan a un resultado similar, sus mecanismos subyacentes son completamente diferentes.

PVD: Una Transferencia Física

En PVD, el material de recubrimiento comienza en forma sólida. Los procesos de alta energía dentro de una cámara de vacío desalojan átomos de este material fuente, convirtiéndolo en vapor. Este vapor luego viaja y se deposita físicamente sobre el objeto objetivo, creando una capa delgada y condensada.

CVD: Una Creación Química

CVD es fundamentalmente un proceso químico. Introduce gases reactivos en una cámara que contiene el sustrato. Cuando estos gases entran en contacto con el sustrato calentado, se desencadena una reacción química, haciendo que un material sólido se forme y se deposite directamente sobre la superficie.

Comparación de Factores Operacionales Clave

Comprender las diferencias prácticas en seguridad, costo y complejidad es esencial al evaluar estas dos tecnologías para una aplicación específica.

Seguridad y Materiales

CVD puede ser complejo y a menudo implica el uso de productos químicos precursores tóxicos o dañinos. Esto requiere protocolos de seguridad sólidos y procedimientos de manipulación especializados.

En contraste, PVD generalmente se considera un proceso más seguro ya que no depende de gases tóxicos. Sin embargo, todavía conlleva riesgos, como el potencial de explosión si la cámara de alto vacío no se ventila adecuadamente.

Costo y Equipamiento

La inversión inicial para estas tecnologías a menudo difiere significativamente. PVD suele ser más caro que CVD debido a la necesidad de cámaras de alto vacío especializadas y equipos relacionados.

Ambos procesos requieren una variedad de componentes sofisticados, incluidas válvulas, sensores y unidades de control de temperatura para gestionar el entorno de deposición con precisión.

Automatización y Complejidad

Los recubrimientos PVD se pueden automatizar más fácilmente que los recubrimientos CVD. La naturaleza física del proceso se presta a un control y repetibilidad más sencillos en líneas de producción automatizadas.

La dependencia de CVD en la gestión de reacciones químicas precisas puede introducir más variables, lo que hace que la automatización sea un desafío más complejo.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso correcto requiere alinear las fortalezas de la tecnología con las restricciones y objetivos principales de su proyecto.

- Si su enfoque principal es la seguridad y la automatización: PVD es a menudo la opción superior debido a su falta de gases precursores tóxicos y su idoneidad para sistemas automatizados.

- Si su enfoque principal es minimizar el costo del equipo: CVD puede ser una opción más rentable, siempre que tenga la infraestructura y la experiencia para gestionar de forma segura los procesos químicos asociados.

En última instancia, elegir el método de deposición correcto depende de una comprensión clara de los requisitos técnicos, de seguridad y presupuestarios específicos de su aplicación.

Tabla Resumen:

| Factor | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Transferencia física de material mediante pulverización catódica/evaporación | Reacción química de gases en la superficie del sustrato |

| Seguridad | Generalmente más seguro; sin gases tóxicos (pero existen riesgos de vacío) | A menudo involucra precursores tóxicos; requiere protocolos de seguridad estrictos |

| Costo | Costo inicial de equipo más alto (sistemas de alto vacío) | Costo inicial de equipo más bajo |

| Automatización | Más fácil de automatizar; más repetible | Automatización más compleja debido a variables químicas |

| Ideal para | Aplicaciones que priorizan la seguridad y la automatización | Aplicaciones centradas en la rentabilidad con medidas de seguridad adecuadas |

¿Necesita orientación experta sobre la selección del proceso de deposición adecuado para su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas avanzados de PVD y CVD adaptados a sus necesidades específicas de investigación o producción. Ya sea que se centre en la seguridad, la rentabilidad o la automatización, nuestras soluciones garantizan precisión, confiabilidad y un rendimiento mejorado para sus flujos de trabajo de laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos de deposición de película delgada.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas