En términos sencillos, la deposición física de vapor (PVD) es una familia de procesos avanzados de recubrimiento que se llevan a cabo dentro de una cámara de alto vacío. El principio fundamental implica tomar un material fuente sólido, convertirlo en vapor y luego permitir que ese vapor se condense sobre un objeto objetivo, o sustrato, como una película muy delgada y duradera. Este proceso transfiere físicamente el material átomo por átomo, creando recubrimientos con propiedades significativamente mejoradas.

La PVD no es una técnica única, sino una categoría de métodos basados en vacío para la ingeniería de la superficie de un material. Su propósito principal es depositar una película delgada de alto rendimiento a partir de una fuente física, mejorando fundamentalmente la dureza, la resistencia al desgaste o la protección contra la corrosión de un componente sin alterar su estructura subyacente.

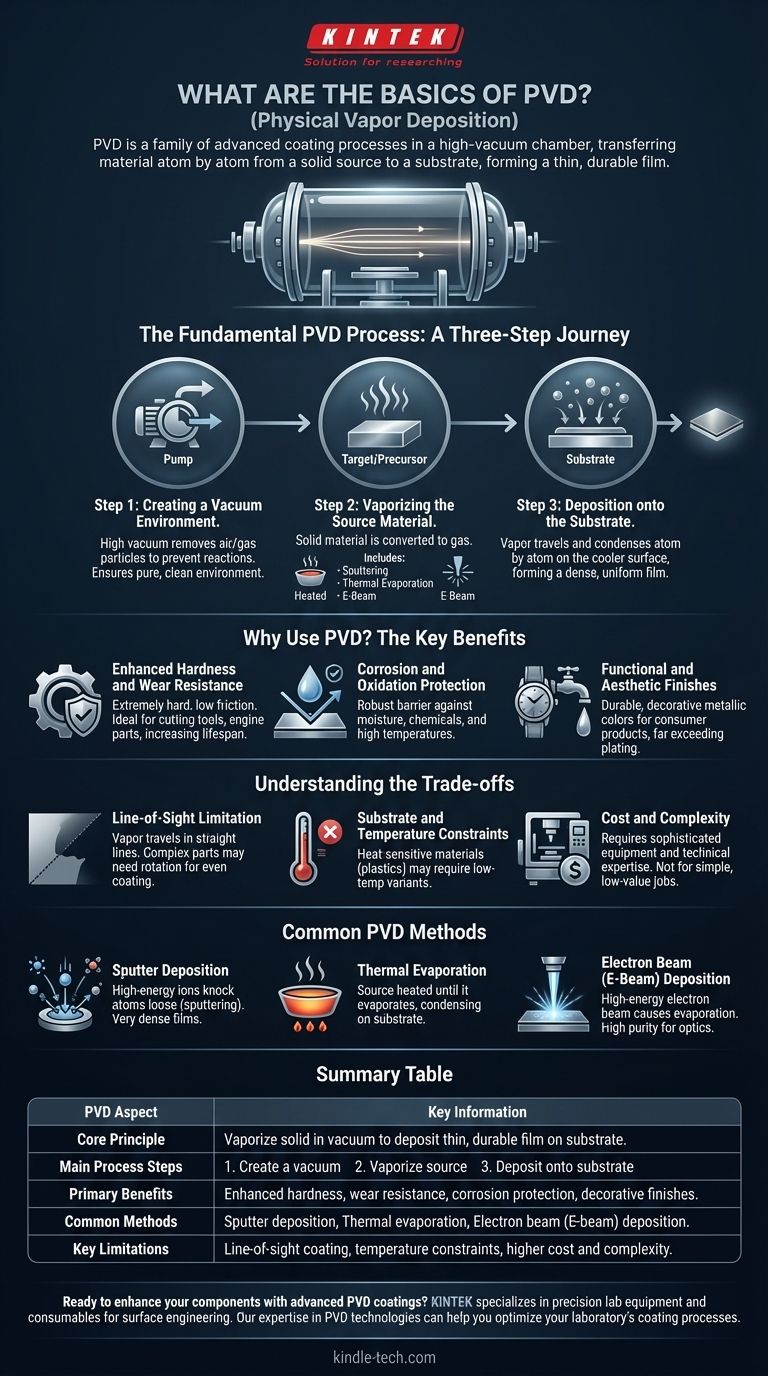

El proceso fundamental de PVD: un viaje de tres pasos

Cada proceso de PVD, independientemente del tipo específico, sigue la misma secuencia fundamental de eventos dentro de una cámara de vacío. Comprender esta secuencia es clave para entender cómo funciona la PVD.

Paso 1: Creación de un entorno de vacío

Todo el proceso debe realizarse bajo un alto vacío. Esto es crítico porque elimina el aire y otras partículas de gas que de otro modo podrían reaccionar o impedir que el material de recubrimiento vaporizado viaje al sustrato.

Un ambiente limpio y vacío asegura que el recubrimiento final sea puro y se adhiera correctamente a la superficie.

Paso 2: Vaporización del material fuente

Este es el paso de creación de "vapor físico". Un material sólido, a menudo llamado "objetivo" o "precursor", se convierte a un estado gaseoso. El método utilizado para esta vaporización es lo que distingue principalmente los diferentes tipos de PVD.

Esto se puede lograr calentando el material hasta que se evapore, bombardeándolo con iones de alta energía para desprender átomos (pulverización catódica), o golpeándolo con un haz de electrones de alta energía.

Paso 3: Deposición sobre el sustrato

El material vaporizado viaja a través de la cámara de vacío y golpea el sustrato (la pieza que se está recubriendo). Al entrar en contacto con la superficie más fría del sustrato, el vapor se condensa de nuevo a un estado sólido.

Esta condensación se acumula átomo por átomo, formando una película delgada, densa y altamente uniforme en la superficie de la pieza.

¿Por qué usar PVD? Los beneficios clave

La PVD se utiliza cuando la superficie de un componente necesita propiedades que el material a granel no puede proporcionar. El objetivo es añadir funcionalidad o durabilidad directamente donde más se necesita: la superficie.

Dureza y resistencia al desgaste mejoradas

Los recubrimientos PVD suelen ser extremadamente duros y tienen un bajo coeficiente de fricción. Esto los hace ideales para herramientas de corte, componentes de motores y otras piezas expuestas a un alto desgaste, aumentando drásticamente su vida útil.

Protección contra la corrosión y la oxidación

La película depositada actúa como una barrera robusta entre el sustrato y el medio ambiente. Este escudo protege el material subyacente de la humedad, los productos químicos y las altas temperaturas que de otro modo causarían óxido, corrosión u oxidación.

Acabados funcionales y estéticos

Más allá del rendimiento industrial, la PVD se utiliza ampliamente para aplicar acabados decorativos duraderos a productos de consumo. Puede producir una amplia gama de colores metálicos en artículos como relojes, grifos y herrajes, proporcionando un acabado mucho más resistente que el chapado tradicional.

Comprendiendo las ventajas y desventajas

Aunque potente, la PVD no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Limitación de la línea de visión

La mayoría de los procesos de PVD son de "línea de visión", lo que significa que el material vaporizado viaja en línea recta. Las áreas de una pieza compleja que están ocultas o sombreadas de la fuente de vapor no recibirán un recubrimiento uniforme. A menudo se requiere el montaje y la rotación de la pieza para gestionar esto.

Restricciones de sustrato y temperatura

El proceso de deposición a menudo implica calor, lo que puede ser un problema para sustratos sensibles a la temperatura como ciertos plásticos o polímeros. Aunque existen variantes de PVD de baja temperatura, sigue siendo una consideración clave.

Costo y complejidad

La PVD requiere equipos de vacío sofisticados y costosos, y el proceso en sí exige una experiencia técnica significativa para su control. Es un proceso industrial, no una técnica de taller simple, lo que lo hace menos adecuado para trabajos únicos o componentes de bajo valor.

Un vistazo a los métodos comunes de PVD

El término "PVD" abarca varias tecnologías distintas. La principal diferencia entre ellas es cómo crean el vapor a partir del material fuente sólido.

Deposición por pulverización catódica (Sputtering)

En la pulverización catódica, el material objetivo es bombardeado con iones de alta energía. Esto actúa como un juego de billar subatómico, donde los iones desprenden átomos del objetivo, "pulverizándolos" hacia el sustrato. Produce películas muy densas y uniformes.

Evaporación térmica

Este es uno de los métodos más simples. El material fuente se coloca en un crisol y se calienta en el vacío hasta que se evapora, de forma muy parecida a hervir agua. El vapor resultante asciende y se condensa en el sustrato que se encuentra encima.

Deposición por haz de electrones (E-Beam)

Este método utiliza un haz de electrones de alta energía enfocado magnéticamente para golpear el material fuente. El haz genera calor intenso y localizado, lo que hace que el material se evapore con alta eficiencia y pureza, lo que lo hace ideal para aplicaciones ópticas y electrónicas.

Tomando la decisión correcta para su objetivo

La selección de un proceso de PVD depende completamente del resultado deseado para su componente.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: la pulverización catódica o la deposición por arco catódico suelen ser preferidas por sus recubrimientos densos, altamente adherentes y duros.

- Si su enfoque principal son películas de alta pureza para óptica o electrónica: la evaporación por haz de electrones o térmica proporciona un excelente control sobre la pureza y la tasa de deposición.

- Si su enfoque principal es recubrir un plástico o polímero sensible al calor: los procesos especializados de pulverización catódica a baja temperatura pueden ser la única solución viable.

En última instancia, la PVD es una herramienta poderosa para diseñar la superficie de un material para que funcione mucho más allá de sus capacidades naturales.

Tabla resumen:

| Aspecto de PVD | Información clave |

|---|---|

| Principio fundamental | Vaporizar un material sólido en vacío para depositar una película delgada y duradera sobre un sustrato |

| Principales pasos del proceso | 1. Crear un vacío 2. Vaporizar el material fuente 3. Depositar sobre el sustrato |

| Beneficios principales | Dureza mejorada, resistencia al desgaste, protección contra la corrosión y acabados decorativos |

| Métodos comunes | Deposición por pulverización catódica, Evaporación térmica, Deposición por haz de electrones (E-beam) |

| Limitaciones clave | Recubrimiento de línea de visión, restricciones de temperatura, mayor costo y complejidad |

¿Listo para mejorar sus componentes con recubrimientos PVD avanzados?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para aplicaciones de ingeniería de superficies. Nuestra experiencia en tecnologías PVD puede ayudarle a lograr una dureza, resistencia al desgaste y protección contra la corrosión superiores para sus componentes críticos.

Contáctenos hoy para discutir cómo nuestras soluciones PVD pueden optimizar los procesos de recubrimiento de su laboratorio y ofrecer resultados excepcionales para sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia