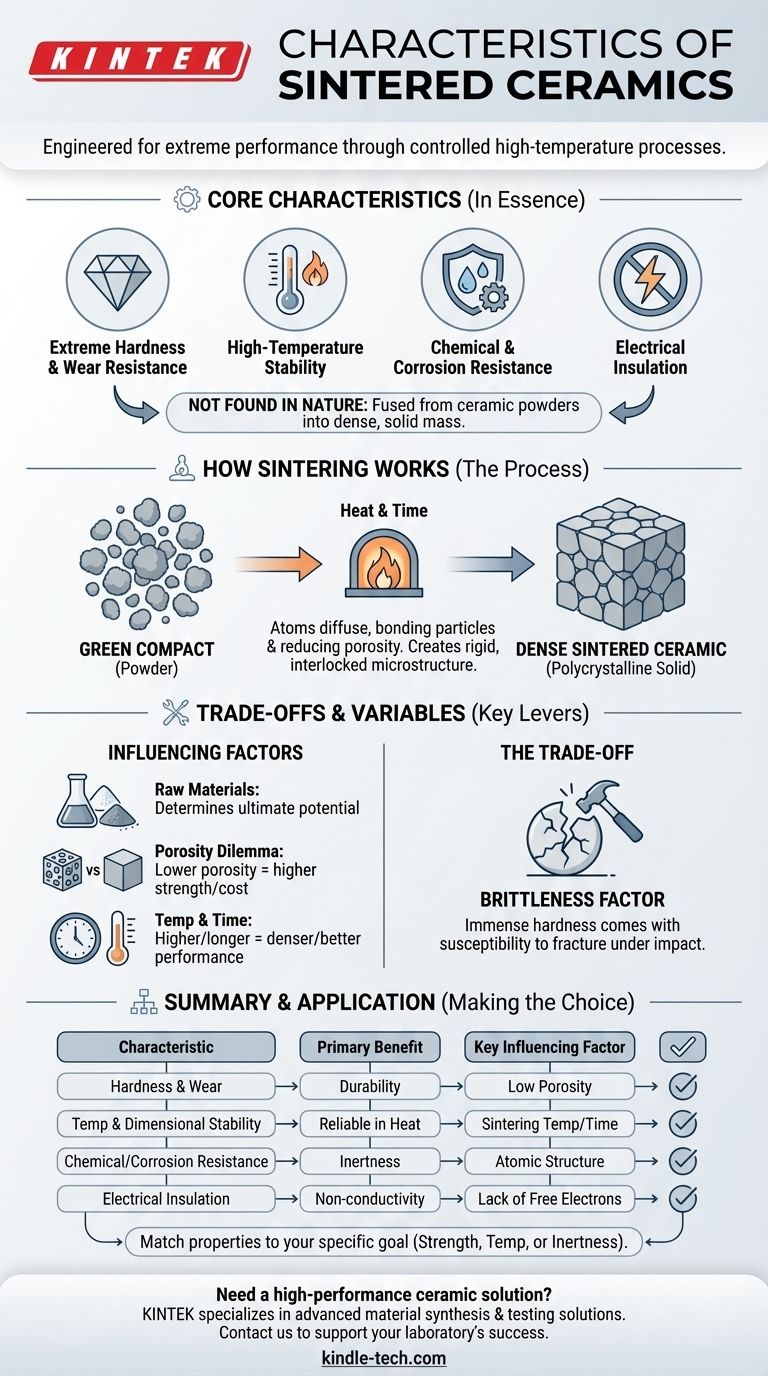

En esencia, las cerámicas sinterizadas se definen por su dureza extrema, estabilidad a altas temperaturas y resistencia al desgaste, la corrosión y la electricidad. Estos materiales no se encuentran en la naturaleza, sino que se diseñan compactando polvos cerámicos y calentándolos justo por debajo de su punto de fusión, un proceso que fusiona las partículas en una masa densa y sólida con un conjunto único de características de alto rendimiento.

Las propiedades excepcionales de las cerámicas sinterizadas no son accidentales; son el resultado directo de un proceso controlado a alta temperatura que fusiona polvos finos en un material sólido y altamente estable. Comprender este proceso es la clave para aprovechar todo su potencial en aplicaciones exigentes.

Cómo el Sinterizado Forja Propiedades Excepcionales

El término "sinterizado" se refiere al proceso de tratamiento térmico que transforma un polvo compactado (conocido como "compacto verde") en un sólido policristalino denso. Esta transformación es la fuente de los rasgos más valiosos del material.

La Base de la Dureza y la Resistencia

Durante el sinterizado, los átomos se difunden a través de los límites de las partículas de polvo individuales, lo que hace que se unan y se fusionen. Este proceso reduce significativamente el espacio vacío, o porosidad, entre las partículas.

El resultado es una microestructura densa e interconectada que es increíblemente rígida. Esta estructura es lo que proporciona una alta resistencia mecánica a la fuerza y una superficie extremadamente dura que resiste la abrasión y el desgaste.

Logrando Estabilidad Térmica y Dimensional

El proceso de sinterizado se lleva a cabo a temperaturas muy altas. Esto efectivamente "pre-encoge" el material y bloquea su estructura atómica en un estado estable.

Debido a esto, la pieza cerámica final exhibe una notable estabilidad dimensional, manteniendo su forma e integridad incluso cuando se somete a calor extremo posteriormente. Por eso tienen fama de soportar altas temperaturas.

La Fuente de la Resistencia Química y Eléctrica

Los fuertes enlaces atómicos formados durante el sinterizado, particularmente en las cerámicas de óxido, crean un material muy estable e inerte. Hay pocos electrones libres disponibles para conducir la electricidad, lo que convierte a la mayoría de las cerámicas sinterizadas en excelentes aislantes eléctricos.

Esta misma estabilidad atómica hace que el material sea altamente resistente al ataque de productos químicos y a la corrosión, ya que es difícil para los agentes externos romper los enlaces existentes.

Comprender las Compensaciones y Variables

Las características finales de una pieza de cerámica sinterizada no son fijas; están controladas por varias variables clave en el proceso de fabricación. Comprender estas compensaciones es fundamental para cualquier aplicación.

El Papel de las Materias Primas

El proceso comienza con la selección de un polvo cerámico específico, como alúmina, zirconia o carburo de silicio. Las propiedades inherentes de este material base determinan el potencial último de dureza, resistencia y estabilidad química.

El Dilema de la Porosidad

La porosidad final de la cerámica es un factor crítico. Una pieza más densa y menos porosa suele ser más resistente y ofrecer mayor resistencia al desgaste.

Sin embargo, lograr una menor porosidad a menudo requiere temperaturas de sinterizado más altas, tiempos de proceso más largos o la aplicación de presión externa. Esto aumenta la complejidad y el costo de fabricación.

Temperatura y Tiempo como Palancas de Control

Los ingenieros utilizan la temperatura y la duración del sinterizado como controles clave. Un ciclo más largo y caliente producirá una pieza más densa y de mayor rendimiento.

A la inversa, un ciclo más rápido y a menor temperatura puede ser más rentable, pero podría resultar en un material más poroso con propiedades mecánicas reducidas.

El Factor de Fragilidad

La inmensa dureza de las cerámicas viene con una compensación bien conocida: la fragilidad. Si bien pueden soportar una enorme fuerza de compresión y desgaste superficial, pueden fracturarse bajo un impacto repentino y agudo. Esto debe ser una consideración central en cualquier diseño.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la cerámica sinterizada adecuada implica hacer coincidir las propiedades diseñadas del material con las demandas de su objetivo específico.

- Si su enfoque principal es la máxima resistencia y durabilidad: Opte por una cerámica diseñada para una baja porosidad, lo que puede requerir un proceso de sinterizado más avanzado que implique presión.

- Si su enfoque principal es la estabilidad a alta temperatura: Priorice una composición de material, como una cerámica de óxido puro, conocida por su rendimiento a temperaturas extremas, y asegúrese de que el proceso de sinterizado sea suficiente para lograr una densidad completa.

- Si su enfoque principal es el aislamiento eléctrico o la inercia química: Concéntrese en la composición química de la cerámica, ya que estas propiedades están fundamentalmente ligadas a la estructura atómica estable del material.

En última instancia, las características de una pieza de cerámica sinterizada son un reflejo directo de las decisiones deliberadas tomadas en su composición material y proceso de fabricación.

Tabla Resumen:

| Característica Clave | Beneficio Principal | Factor de Influencia Clave |

|---|---|---|

| Dureza Extrema y Resistencia al Desgaste | Durabilidad y longevidad superiores | Baja porosidad del proceso de sinterizado |

| Estabilidad Dimensional y a Alta Temperatura | Rendimiento fiable en calor extremo | Temperatura y duración del sinterizado |

| Excelente Resistencia Química y a la Corrosión | Inercia en entornos hostiles | Estructura atómica estable de las cerámicas de óxido |

| Alto Aislamiento Eléctrico | No conductividad eficaz para la electrónica | Ausencia de electrones libres en los enlaces atómicos |

| Fragilidad Inherente (Compensación) | Susceptibilidad a la fractura por impacto | Microestructura rígida e interconectada |

¿Necesita una solución cerámica de alto rendimiento adaptada a su aplicación específica?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para la síntesis y prueba de materiales. Nuestra experiencia puede ayudarle a seleccionar o desarrollar la cerámica sinterizada ideal para sus necesidades, ya requiera máxima resistencia al desgaste, estabilidad térmica o inercia química.

Permita que nuestros expertos le guíen hacia la elección correcta de material y proceso de fabricación. Contáctenos hoy para analizar cómo podemos apoyar el éxito de su laboratorio con materiales diseñados con precisión.

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Crisol de cerámica de alúmina de ingeniería avanzada para corindón fino

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Qué funciones cumplen las varillas de soporte de alúmina de alta pureza en los experimentos de sCO2? Garantizar la integridad del material a altas temperaturas

- ¿Cuál es la temperatura máxima para un tubo de alúmina? Desbloquee todo su potencial con alta pureza

- ¿Cuáles son las propiedades de la alúmina a altas temperaturas? Descubra su estabilidad, resistencia y límites

- ¿Por qué se utilizan varillas de alúmina de alta pureza en los experimentos LOCA? Simulación del espacio del combustible nuclear y la inanición de vapor

- ¿Cuál es el proceso de fabricación de tubos de alúmina? De polvo a cerámica de alto rendimiento