Los materiales refractarios se clasifican principalmente de dos maneras distintas: por su comportamiento químico y por su capacidad para soportar temperaturas extremas. La clasificación química (ácida, básica o neutra) es fundamental para prevenir reacciones corrosivas, mientras que la clasificación por temperatura (normal, alta o super) dicta la estabilidad física y el punto de fusión del material.

La clasificación de un refractario no es un ejercicio académico; es una guía crítica para la selección. Elegir el tipo químico incorrecto puede provocar una degradación rápida y el fallo, mientras que juzgar mal la clasificación de temperatura puede resultar en fusión y colapso estructural.

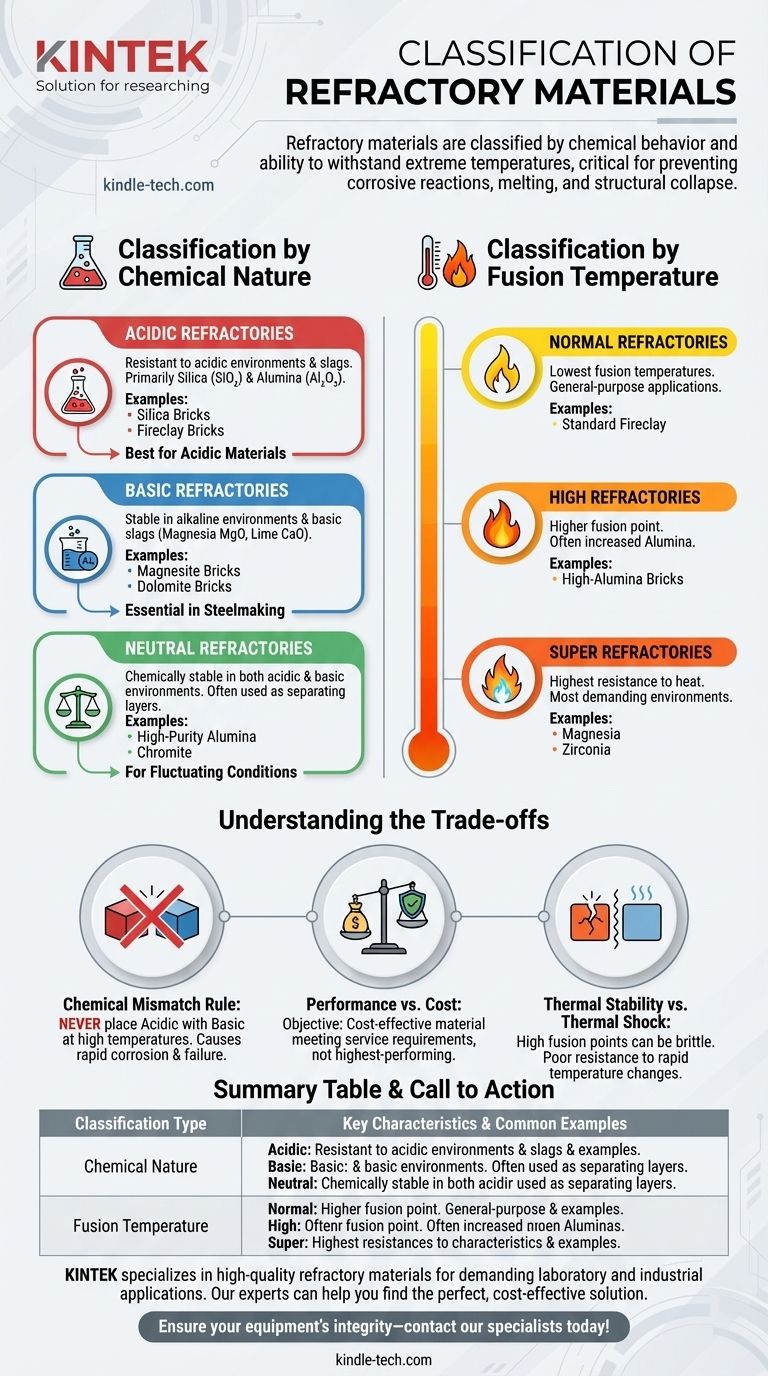

Clasificación por Naturaleza Química

La clasificación más fundamental se relaciona con cómo reaccionará un material refractario con su entorno operativo, particularmente con sustancias como escoria, humos o el producto que se está procesando. A altas temperaturas, estas reacciones químicas se aceleran drásticamente.

El Principio: Compatibilidad Química

El objetivo principal es elegir un refractario que sea químicamente inerte dentro de su entorno específico. Utilizar un refractario químicamente incompatible hará que se "desgaste" o corroa, lo que provocará un fallo prematuro del revestimiento del horno o recipiente.

Refractarios Ácidos

Estos materiales son resistentes a los entornos y escorias ácidas. Se componen principalmente de sílice (SiO₂) y alúmina (Al₂O₃).

Los ejemplos comunes incluyen los ladrillos de sílice y los ladrillos de arcilla refractaria. Funcionan mejor cuando están en contacto con otros materiales ácidos.

Refractarios Básicos

Los refractarios básicos son estables en entornos alcalinos y se utilizan para resistir escorias básicas, que son ricas en óxidos como la magnesia (MgO) y la cal (CaO).

Estos materiales, como los ladrillos de magnesita y dolomita, son esenciales en procesos como la siderurgia.

Refractarios Neutros

Estos materiales son químicamente estables tanto en entornos ácidos como básicos. A menudo se utilizan como capa separadora entre refractarios ácidos y básicos o cuando las condiciones del horno fluctúan.

La alúmina y la cromita de alta pureza son los refractarios neutros más comunes.

Clasificación por Temperatura de Fusión

Esta clasificación es una medida directa de la capacidad de un refractario para soportar el calor sin fundirse o deformarse. A menudo se mide mediante un estándar conocido como Equivalente de Cono Pirométrico (PCE), que determina la temperatura a la que el material comienza a ablandarse.

Refractarios Normales

Esta categoría incluye materiales con las temperaturas de fusión más bajas, que generalmente corresponden a los productos comunes de arcilla refractaria. Son adecuados para aplicaciones de propósito general donde las temperaturas son altas pero no extremas.

Refractarios Altos

Estos materiales tienen un punto de fusión más alto que los refractarios normales. Este mayor rendimiento a menudo se logra mediante el uso de materiales con un mayor porcentaje de alúmina.

Super Refractarios

Esta clase representa los materiales con la mayor resistencia al calor, capaces de servir en los entornos térmicos más exigentes. Generalmente están hechos de compuestos muy puros como magnesia o zirconia.

Comprender las Compensaciones

Seleccionar un refractario es un ejercicio de equilibrio entre factores en competencia. Ningún material es perfecto para todas las aplicaciones.

La Regla de Desajuste Químico

La trampa más crítica a evitar es la incompatibilidad química. Nunca coloque un refractario ácido en contacto directo con un entorno básico (o viceversa) a altas temperaturas. Esto creará un compuesto de bajo punto de fusión en la interfaz, lo que provocará una corrosión rápida y la destrucción del revestimiento.

Rendimiento frente a Coste

Como regla general, los materiales con puntos de fusión más altos y mayor pureza química son significativamente más caros. El objetivo es seleccionar el material más rentable que cumpla con los requisitos de servicio específicos de la aplicación, no simplemente el de mayor rendimiento disponible.

Estabilidad Térmica frente a Choque Térmico

Algunos materiales con puntos de fusión excepcionalmente altos pueden ser quebradizos y tener poca resistencia a los cambios rápidos de temperatura (choque térmico). Esto puede provocar grietas y descascarillado, donde trozos del refractario se desprenden del revestimiento.

Tomar la Decisión Correcta para su Aplicación

Su selección final debe guiarse completamente por las condiciones operativas de su horno, calcinador o reactor.

- Si su enfoque principal es contener escorias ácidas: Debe seleccionar un refractario ácido, como ladrillos de arcilla refractaria o a base de sílice, para evitar la erosión química.

- Si su enfoque principal es contener escorias básicas (común en la siderurgia): Un refractario básico, como la magnesia, es innegociable para garantizar la integridad del horno.

- Si su entorno fluctúa o requiere una capa separadora: Un refractario neutro como la alúmina o la cromita de alta pureza proporciona la estabilidad química necesaria.

- Si su principal desafío es la temperatura extrema: Su selección será un refractario alto o super, pero aún debe hacer coincidir su naturaleza química con el entorno del proceso.

Comprender estas clasificaciones le permite pasar de simplemente elegir un ladrillo a diseñar un sistema de alta temperatura duradero y fiable.

Tabla Resumen:

| Tipo de Clasificación | Categorías Clave | Características Principales | Ejemplos Comunes |

|---|---|---|---|

| Naturaleza Química | Ácida | Resistente a escorias y entornos ácidos. | Ladrillos de sílice, Arcilla refractaria |

| Básica | Estable en entornos alcalinos, resiste escorias básicas. | Magnesita, Dolomita | |

| Neutra | Químicamente estable en condiciones ácidas y básicas. | Alúmina de alta pureza, Cromita | |

| Temperatura de Fusión | Normal | Punto de fusión más bajo, adecuado para aplicaciones de propósito general. | Arcilla refractaria estándar |

| Alta | Punto de fusión más alto, a menudo con mayor contenido de alúmina. | Ladrillos de alta alúmina | |

| Super | Mayor resistencia a la temperatura para entornos extremos. | Magnesia, Zirconia |

Seleccionar el refractario adecuado es fundamental para el rendimiento y la longevidad de su horno. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, incluidos materiales refractarios para aplicaciones de laboratorio e industriales exigentes. Nuestros expertos pueden ayudarle a navegar por las clasificaciones químicas y térmicas para encontrar la solución perfecta y rentable para su proceso específico. Asegure la integridad de su equipo: ¡contacte hoy a nuestros especialistas para una consulta!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se requiere un limpiador ultrasónico de grado industrial para la conversión de LDH? Garantice el crecimiento y la adhesión de cristales puros

- ¿Cuál es la función de las ampollas de cuarzo en la síntesis tradicional de varios pasos de electrolitos de sulfuro?

- ¿A qué temperatura se ablanda el cuarzo? Comprenda los límites prácticos para el equipo de laboratorio

- ¿Por qué son necesarios los tarros y bolas de molienda de zirconia para los electrolitos sólidos de sulfuro? Esencial para la pureza y el rendimiento.

- ¿Por qué se prefieren las bolas de molienda de zirconia para el proceso de molienda de polvos catalizadores de Ni-SmDC? Garantizando la máxima pureza

- ¿Qué hace un presostato de aire del horno? Prevenir la acumulación peligrosa de gas en su hogar

- ¿Cuál es la función de un horno de secado por explosión de laboratorio en el proceso de curado de membranas hidrofóbicas? Curado Maestro.

- ¿Por qué se seleccionan los tubos de cuarzo de alta pureza como recipientes de reacción para la oxidación de aleaciones de Hastelloy? Garantizar la integridad de los datos