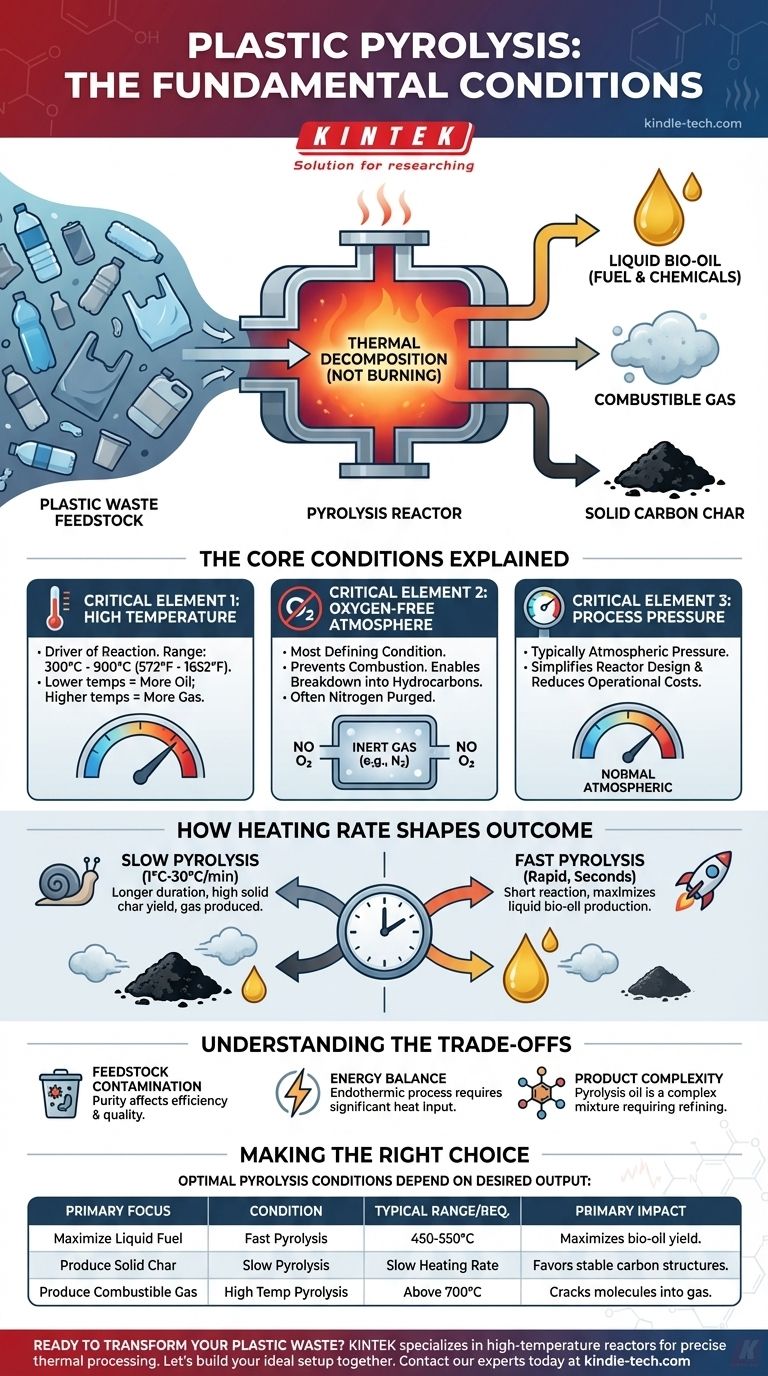

Las condiciones fundamentales para la pirólisis de plásticos son el calor elevado y la ausencia casi total de oxígeno. Este proceso no es una combustión; es la descomposición térmica de largas cadenas de polímeros en moléculas más pequeñas y valiosas como aceites, gases y un residuo de carbono sólido llamado carbón.

La pirólisis es un proceso de reciclaje químico que utiliza un ambiente sin oxígeno y de alta temperatura para descomponer los residuos plásticos en combustibles y materias primas químicas valiosas, en lugar de incinerarlos.

Las condiciones principales explicadas

Para iniciar con éxito la pirólisis, se deben controlar con precisión tres parámetros ambientales principales: temperatura, composición atmosférica y presión. Cada uno desempeña un papel distinto en el proceso de descomposición.

Elemento crítico 1: Alta temperatura

La temperatura es el principal impulsor de la reacción, proporcionando la energía necesaria para romper los fuertes enlaces químicos dentro de los polímeros plásticos.

Los rangos de temperatura típicos para la pirólisis de plásticos están entre 300°C y 900°C (572°F a 1652°F). Las temperaturas más bajas tienden a producir más aceite líquido, mientras que las temperaturas más altas pueden favorecer la producción de gas.

Elemento crítico 2: Una atmósfera sin oxígeno

Esta es la condición más definitoria de la pirólisis. El proceso debe ocurrir en un ambiente inerte o con oxígeno limitado, a menudo purgando el reactor con gas nitrógeno.

La ausencia de oxígeno es crucial porque previene la combustión (quemado). En lugar de reaccionar con el oxígeno para producir cenizas, CO2 y agua, las moléculas de plástico se descomponen en hidrocarburos más pequeños.

Elemento crítico 3: Presión del proceso

Para la mayoría de las aplicaciones, la pirólisis de plásticos se lleva a cabo a o cerca de la presión atmosférica normal. Esto simplifica el diseño del reactor y reduce los costos operativos y la complejidad en comparación con los sistemas de alta presión.

Cómo la velocidad de calentamiento moldea el resultado

Más allá de las condiciones principales, la velocidad a la que se calienta el plástico (la velocidad de calentamiento) tiene un impacto significativo en los productos finales. Esta es la distinción principal entre los dos tipos principales de pirólisis.

Pirólisis lenta

Como su nombre lo indica, este método utiliza una velocidad de calentamiento lenta, típicamente entre 1°C y 30°C por minuto. El plástico se expone a la temperatura objetivo durante un período más prolongado.

Este proceso más lento tiende a producir un mayor rendimiento de carbón sólido (una forma de negro de humo) y gas, con un menor rendimiento de aceite líquido.

Pirólisis rápida

La pirólisis rápida utiliza una velocidad de calentamiento muy alta y un tiempo de reacción mucho más corto (a menudo solo unos segundos).

Esta rápida descomposición se optimiza para maximizar la producción de bio-aceite líquido (también conocido como aceite de pirólisis), que a menudo es el producto más deseado para su uso como combustible o materia prima química.

Entendiendo las compensaciones

Aunque potente, la pirólisis es un proceso complejo con desafíos inherentes que deben considerarse para cualquier aplicación práctica.

Contaminación de la materia prima

Los residuos plásticos del mundo real rara vez son puros. Contaminantes como residuos de alimentos, etiquetas de papel y otros materiales pueden afectar la eficiencia de la reacción y la calidad de los productos finales.

Balance energético

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada de energía significativa para mantener las altas temperaturas necesarias para descomponer el plástico. Una parte del gas producido durante el proceso a menudo se quema para proporcionar este calor necesario.

Complejidad del producto

El aceite de pirólisis resultante no es un combustible terminado. Es una mezcla compleja de docenas o cientos de diferentes compuestos de hidrocarburos y puede requerir un mayor refinamiento o mejora antes de que pueda usarse en motores o procesos químicos.

Tomando la decisión correcta para su objetivo

Las condiciones óptimas de pirólisis dependen completamente del resultado deseado.

- Si su objetivo principal es maximizar el combustible líquido (aceite de pirólisis): La pirólisis rápida a temperaturas moderadas (alrededor de 450-550°C) es el enfoque más efectivo.

- Si su objetivo principal es producir carbón de carbono sólido: La pirólisis lenta es el método ideal, ya que el tiempo de reacción más prolongado favorece la formación de estructuras de carbono estables.

- Si su objetivo principal es producir gas combustible: La pirólisis a temperaturas muy altas (por encima de 700°C) craqueará las moléculas más grandes en hidrocarburos más pequeños y gaseosos.

En última instancia, el control de estas condiciones centrales le permite transformar los residuos plásticos en un recurso valioso y específico.

Tabla resumen:

| Condición | Rango / Requisito Típico | Impacto Principal |

|---|---|---|

| Temperatura | 300°C a 900°C (572°F a 1652°F) | Impulsa la descomposición del polímero; temperaturas más bajas favorecen el aceite líquido, temperaturas más altas favorecen el gas. |

| Atmósfera | Sin oxígeno (inerte, p. ej., nitrógeno) | Previene la combustión; permite la descomposición térmica en hidrocarburos. |

| Presión | Presión atmosférica | Simplifica el diseño y la operación del reactor. |

| Velocidad de calentamiento | Lenta (1-30°C/min) o Rápida (rápida, segundos) | La pirólisis lenta produce más carbón; la pirólisis rápida maximiza el aceite líquido. |

¿Listo para transformar sus residuos plásticos en recursos valiosos? El equipo de laboratorio adecuado es crucial para investigar y optimizar las condiciones de pirólisis. KINTEK se especializa en reactores de alta temperatura y sistemas de laboratorio diseñados para un procesamiento térmico preciso. Ya sea que esté desarrollando pirólisis rápida para bio-aceite o estudiando pirólisis lenta para la producción de carbón, nuestras soluciones brindan el control y la confiabilidad que necesita.

Construyamos juntos su configuración de pirólisis ideal. Contacte a nuestros expertos hoy para discutir su aplicación específica y cómo KINTEK puede apoyar sus objetivos de reciclaje y recuperación de energía.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso