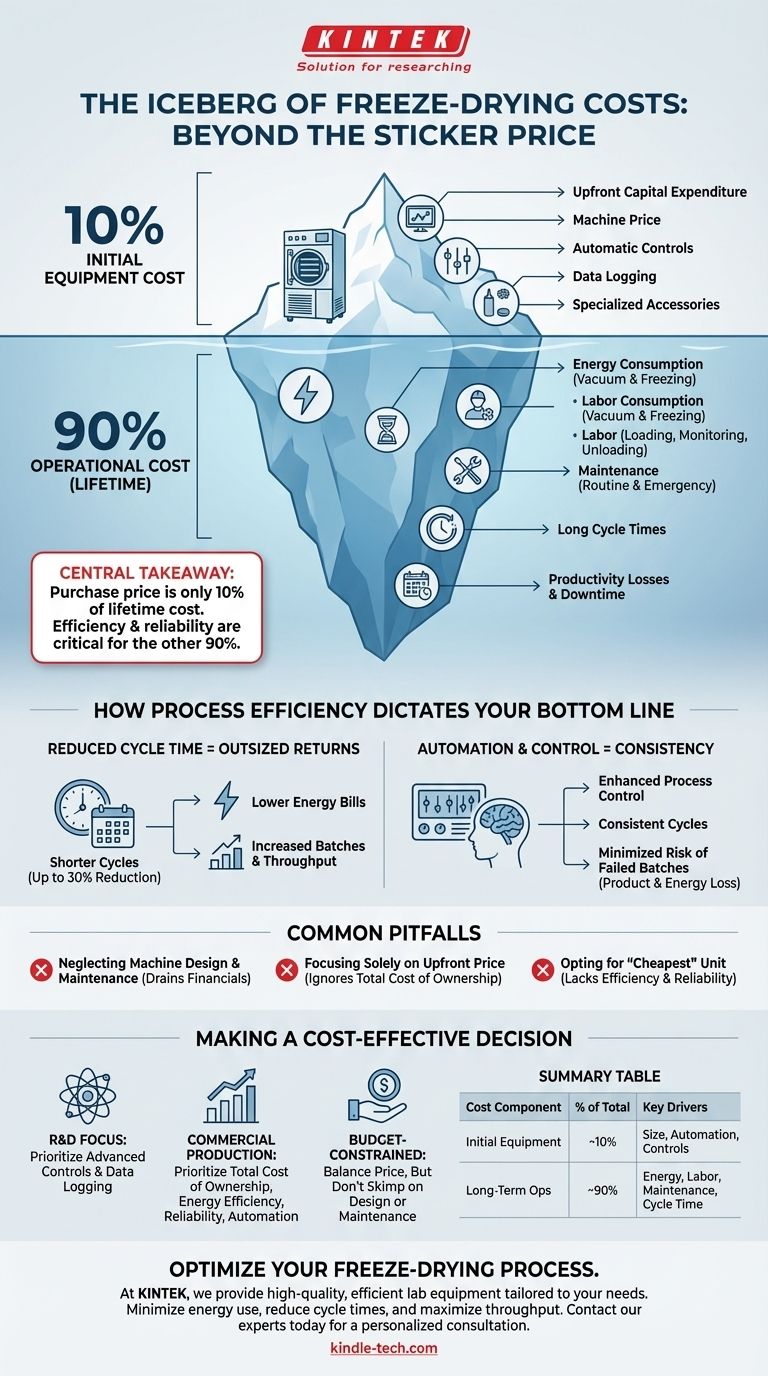

Para comprender el costo de la liofilización, debe mirar mucho más allá del precio de compra inicial del equipo. Si bien la máquina en sí es una inversión significativa, representa solo una pequeña fracción del costo total. La gran mayoría de los gastos, aproximadamente el 90%, están ligados a la operación a largo plazo del sistema.

La conclusión central es esta: El precio de compra de un liofilizador es solo el 10% de su costo de vida útil. El otro 90% se consume en gastos operativos, lo que hace que la eficiencia y la confiabilidad sean los factores más críticos para administrar su presupuesto.

Deconstruyendo la división de costos 10/90

El error más común al evaluar la liofilización es centrarse únicamente en el precio de etiqueta. Un verdadero análisis de costos requiere separar el gasto de capital único de los gastos operativos recurrentes y mucho mayores.

El desembolso inicial: el 10% del costo del equipo

Este es el costo inicial y visible de la unidad de liofilización. Este precio no es estático y está influenciado por varios factores.

Características como los controles automáticos y las capacidades de registro de datos aumentan significativamente el precio inicial. Sin embargo, también brindan la oportunidad de mejorar el control del proceso y reducir los costos operativos a largo plazo.

El tamaño, la capacidad y la inclusión de accesorios especializados también impactarán directamente en el precio de compra.

El gigante oculto: el 90% del costo operativo

Este es el costo total de funcionamiento y mantenimiento de la máquina durante su vida útil. Es donde su presupuesto será protegido o erosionado.

Los principales impulsores del costo operativo incluyen el consumo de energía, ya que los procesos de congelación y creación de vacío son intensivos en energía. También incluye la mano de obra para la carga, el monitoreo y la descarga, así como el mantenimiento rutinario y de emergencia.

Los tiempos de ciclo largos aumentan los costos de energía y mano de obra por lote, lo que reduce directamente el rendimiento general y la rentabilidad de su instalación.

Cómo la eficiencia del proceso dicta su resultado final

Debido a que los costos operativos dominan el panorama financiero, cualquier mejora en la eficiencia del proceso genera un retorno de la inversión desproporcionado. El objetivo es minimizar el costo por lote.

El impacto del tiempo de ciclo

La duración del ciclo de liofilización es una palanca principal para el control de costos. Un proceso bien optimizado puede reducir los tiempos de secado hasta en un 30%.

Esta reducción disminuye directamente las facturas de energía y aumenta el número de lotes que puede procesar en un período determinado, mejorando fundamentalmente su estructura de costos.

El papel de la automatización y el control

Invertir en una máquina con mejores controles es una compensación entre un costo inicial más alto y costos operativos a largo plazo más bajos.

El control de proceso mejorado conduce a ciclos más consistentes, repetibles y eficientes. Esto minimiza el riesgo de un lote fallido, lo que representa una pérdida total de producto, tiempo y energía.

Comprendiendo los errores comunes

Muchas organizaciones gastan demasiado en liofilización al caer en trampas predecibles. Reconocerlas es su primera línea de defensa.

Descuidar el diseño y el mantenimiento de la máquina

Una máquina mal diseñada o mal mantenida es una fuente de drenaje financiero continuo. Estos problemas conducen a pérdidas de productividad, mayor consumo de energía y tiempo de inactividad inesperado.

Optar por una máquina basándose únicamente en el precio, sin considerar la calidad de su diseño y la facilidad de mantenimiento, es un error clásico que infla el 90% del costo operativo.

Centrarse únicamente en el precio inicial

La máquina "más barata" rara vez es la más rentable. Una unidad de menor precio puede carecer de la eficiencia, confiabilidad o características de control que reducen su costo total de propiedad.

Siempre evalúe el equipo en función de su costo operativo proyectado, no solo de su precio de compra.

Tomar una decisión rentable

Su enfoque ideal depende de su objetivo principal. Haga coincidir sus criterios de compra con su objetivo específico para asegurarse de que está realizando una inversión financiera sólida.

- Si su enfoque principal es la investigación y el desarrollo: Priorice los sistemas con controles avanzados y registro de datos para brindarle la información y el control más profundos sobre su proceso.

- Si su enfoque principal es la producción comercial: Priorice el costo total de propiedad, centrándose en la eficiencia energética, la confiabilidad y la automatización para minimizar los gastos operativos a largo plazo.

- Si su enfoque principal es un proyecto con presupuesto limitado: Busque un equilibrio, pero comprenda que escatimar en un proceso bien diseñado o un plan de mantenimiento sólido inevitablemente le costará más a largo plazo.

En última instancia, ver la liofilización como una inversión operativa a largo plazo, no solo una compra única, es la clave para tomar una decisión financieramente sólida.

Tabla resumen:

| Componente de costo | Porcentaje del costo total | Factores clave |

|---|---|---|

| Compra inicial de equipo | ~10% | Tamaño de la máquina, automatización, controles, accesorios |

| Costos operativos a largo plazo | ~90% | Consumo de energía, mano de obra, mantenimiento, tiempo de ciclo |

¿Listo para optimizar su proceso de liofilización y reducir significativamente sus costos operativos a largo plazo?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad y eficientes adaptados a las necesidades específicas de su laboratorio. Nuestras soluciones de liofilización están diseñadas pensando en la confiabilidad y la eficiencia del proceso, ayudándole a minimizar el uso de energía, reducir los tiempos de ciclo y maximizar el rendimiento.

No deje que los costos ocultos erosionen su presupuesto. Contacte a nuestros expertos hoy para una consulta personalizada y encuentre la solución más rentable para sus objetivos de I+D o producción.

Guía Visual

Productos relacionados

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Por qué un sistema de liofilización de laboratorio es esencial para la biomasa de fermentación? Preservar la integridad de la muestra para el análisis

- ¿Por qué una liofilizadora de vacío de laboratorio es esencial para los extractos de plantas? Conservar la bioactividad y la estructura

- ¿Cuál es la función de una liofilizadora en el proceso de templado por hielo? Conservación de andamios de poros alineados para LAGP

- ¿Cuál es la función del equipo de congelación-descongelación en el hidrogel Au-(PNiPAAm/PVA)? Lograr una actuación fototérmica de alta velocidad

- ¿Por qué se prefiere el secado por congelación al secado térmico para los cermets Fe-ZTA? Garantizar un procesamiento de lodos puro y homogéneo