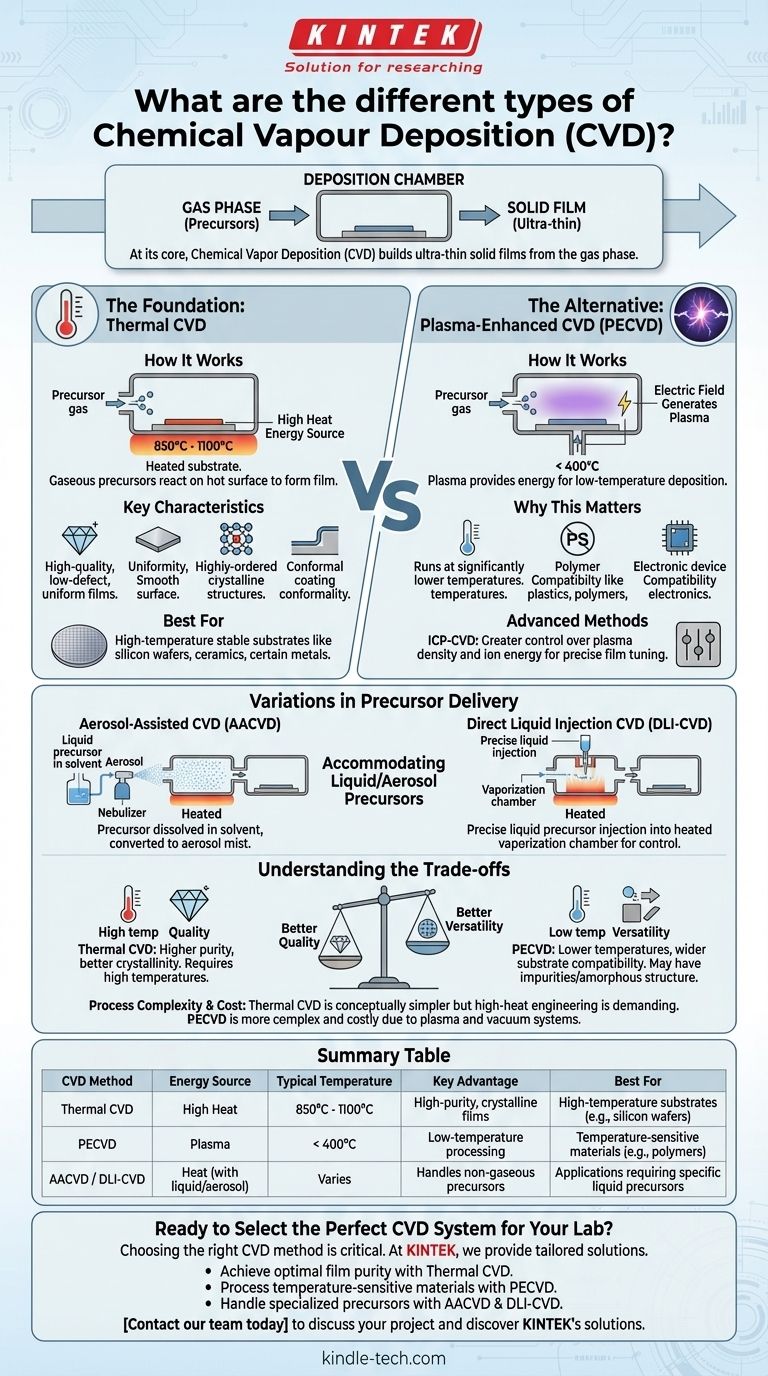

En esencia, la deposición química de vapor (CVD) es un proceso para construir películas sólidas ultrafinas a partir de la fase gaseosa. Los diferentes tipos de CVD se distinguen principalmente por la fuente de energía utilizada para impulsar la reacción química: la más común es el calor alto (CVD Térmico) o un plasma rico en energía (CVD Asistido por Plasma). Otras variaciones se centran en la adaptación a diferentes precursores químicos, como aquellos entregados en forma líquida o de aerosol.

La existencia de diferentes métodos de CVD se reduce a una compensación fundamental. Debe elegir entre las películas de alta calidad producidas por procesos de alta temperatura y la versatilidad de los procesos asistidos por plasma a temperaturas más bajas, necesarios para materiales sensibles.

La base: CVD Térmico

Cómo funciona

El CVD Térmico es la forma clásica del proceso. Se coloca un sustrato en una cámara y se calienta a una temperatura muy alta, típicamente entre 850 °C y 1100 °C. Luego se introducen precursores químicos gaseosos, que reaccionan o se descomponen en la superficie caliente para formar una película delgada y sólida.

Características clave

Este método es famoso por producir películas de alta calidad con bajos recuentos de defectos y excelente uniformidad. Su capacidad para crear estructuras cristalinas altamente ordenadas lo convierte en un enfoque líder para la fabricación de materiales avanzados como el grafeno para la electrónica de alto rendimiento. Las películas resultantes también son altamente conformales, lo que significa que recubren la superficie subyacente de manera uniforme, independientemente de su topografía.

La alternativa: CVD Asistido por Plasma (PECVD)

El papel del plasma

El PECVD se desarrolló para superar la principal limitación del CVD Térmico: su requisito de calor extremo. En lugar de depender únicamente de la temperatura, el PECVD utiliza un campo eléctrico para generar un plasma, un gas ionizado que contiene partículas de alta energía.

Por qué es importante

Este plasma proporciona la energía necesaria para descomponer los gases precursores e impulsar la reacción de deposición. Como resultado, el proceso puede funcionar a temperaturas significativamente más bajas, a menudo por debajo de los 400 °C. Esto hace que el PECVD sea esencial para depositar películas sobre sustratos que no pueden soportar altas temperaturas, como plásticos, polímeros y dispositivos electrónicos completamente ensamblados.

Métodos avanzados de plasma

Técnicas más avanzadas como el CVD por Plasma Acoplado Inductivamente (ICP-CVD) ofrecen un control aún mayor sobre la densidad del plasma y la energía de los iones. Esto proporciona a los ingenieros una sintonización más precisa de las propiedades de la película final.

Variaciones en la entrega de precursores

CVD Asistido por Aerosol (AACVD)

Algunos precursores químicos no se convierten fácilmente en gas. El AACVD resuelve esto disolviendo el precursor en un disolvente y generando una fina niebla o aerosol. Este aerosol se transporta luego a la cámara de deposición, donde se vaporiza cerca del sustrato caliente para liberar el químico para la deposición.

CVD de Inyección Directa de Líquido (DLI-CVD)

Similar al AACVD, el DLI-CVD está diseñado para precursores líquidos. En este método, se inyecta una cantidad precisa del precursor líquido en una cámara de vaporización calentada. Esta técnica ofrece un excelente control sobre el flujo de material, lo cual es fundamental para un crecimiento de película consistente y repetible.

Comprender las compensaciones

Temperatura frente a calidad de la película

Esta es la compensación más crítica en CVD. Las altas temperaturas del CVD Térmico generalmente producen películas con mayor pureza y mejor cristalinidad. Debido a que el PECVD opera a temperaturas más bajas, sus películas a veces pueden contener impurezas (como hidrógeno de los gases precursores) o tener una estructura amorfa menos ordenada.

Compatibilidad del sustrato

La ventaja definitoria del PECVD es su compatibilidad con una amplia gama de materiales. El alto calor del CVD Térmico restringe severamente su uso a sustratos que son térmicamente estables, como obleas de silicio, cerámicas o ciertos metales.

Complejidad y coste del proceso

Los sistemas de CVD Térmico son conceptualmente más simples, pero la ingeniería requerida para una operación segura a alta temperatura es exigente. Los sistemas PECVD son más complejos debido a la necesidad de generación de plasma, sistemas de vacío y fuentes de alimentación de radiofrecuencia (RF), lo que puede aumentar los costes de equipo y operativos.

Tomar la decisión correcta para su objetivo

Seleccionar el método CVD correcto requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la mayor pureza y cristalinidad de la película posible: Comience con CVD Térmico, suponiendo que su sustrato pueda soportar temperaturas que a menudo superan los 800 °C.

- Si su enfoque principal es depositar películas sobre materiales sensibles a la temperatura (como polímeros o productos electrónicos terminados): El PECVD es la opción esencial, ya que utiliza plasma para evitar la necesidad de calor extremo.

- Si su enfoque principal es utilizar un precursor líquido o de baja volatilidad específico: Investigue sistemas especializados como AACVD o DLI-CVD que están diseñados para fuentes químicas no gaseosas.

Comprender estas distinciones fundamentales le permite seleccionar el método CVD preciso que se alinea con su material, sustrato y requisitos de rendimiento.

Tabla de resumen:

| Método CVD | Fuente de energía | Temperatura típica | Ventaja clave | Ideal para |

|---|---|---|---|---|

| CVD Térmico | Calor alto | 850°C - 1100°C | Películas cristalinas de alta pureza | Sustratos de alta temperatura (p. ej., obleas de silicio) |

| PECVD | Plasma | < 400°C | Procesamiento a baja temperatura | Materiales sensibles a la temperatura (p. ej., polímeros) |

| AACVD / DLI-CVD | Calor (con precursor líquido/aerosol) | Varía | Maneja precursores no gaseosos | Aplicaciones que requieren precursores líquidos específicos |

¿Listo para seleccionar el sistema CVD perfecto para su laboratorio?

Elegir el método de deposición química de vapor correcto es fundamental para lograr la calidad de película y la compatibilidad del sustrato deseadas. En KINTEK, nos especializamos en proporcionar soluciones de equipos de laboratorio adaptadas a todas sus necesidades de deposición.

Le ayudamos a:

- Lograr pureza y cristalinidad de película óptimas con nuestros sistemas de CVD Térmico

- Procesar materiales sensibles a la temperatura de manera eficiente con nuestros equipos de CVD Asistido por Plasma

- Manejar precursores especializados con nuestras soluciones AACVD y DLI-CVD

Nuestros expertos trabajarán con usted para identificar el método CVD ideal para su aplicación específica, materiales y requisitos de rendimiento.

Póngase en contacto con nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo las soluciones CVD de KINTEK pueden avanzar en su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?