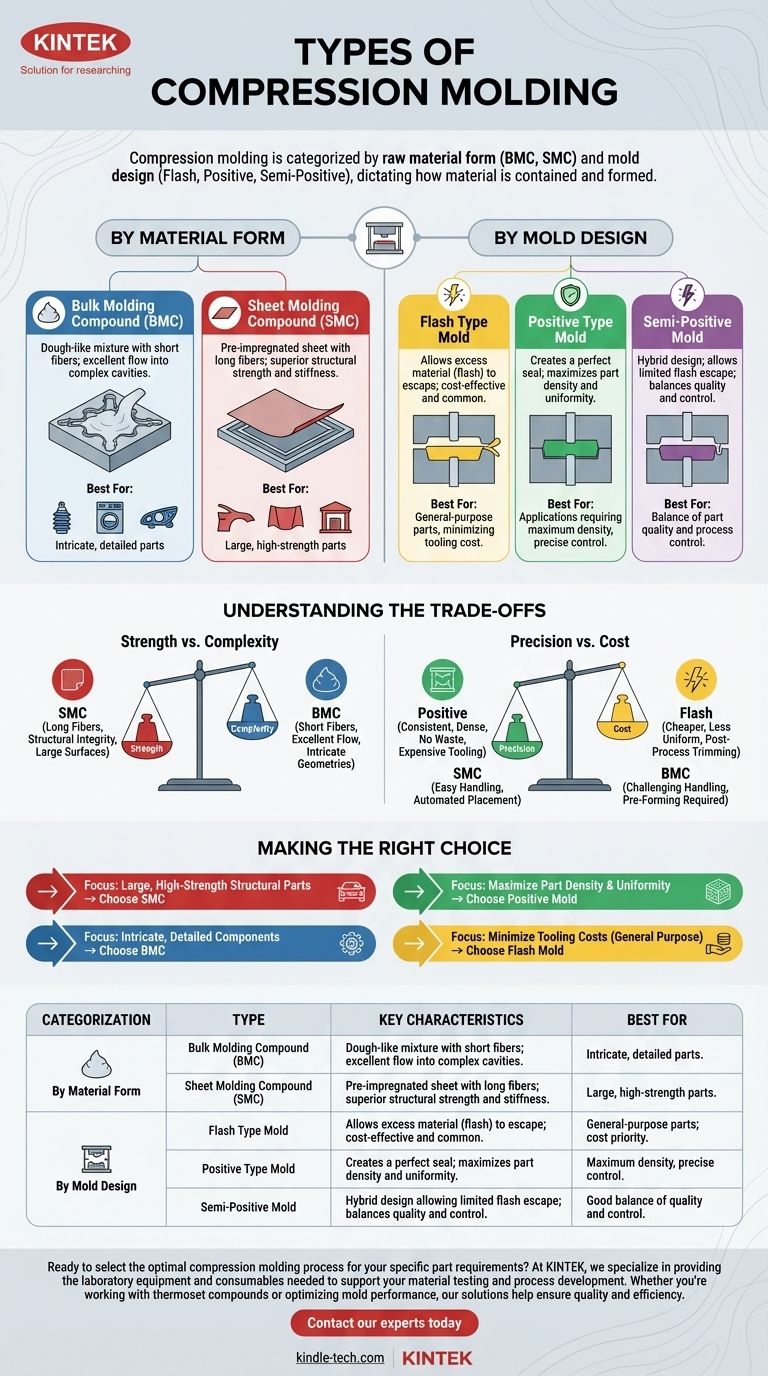

En esencia, el moldeo por compresión se clasifica de dos maneras principales: por la forma de la materia prima utilizada y por el diseño del propio molde. Las distinciones de proceso más comunes son el Compuesto de Moldeo a Granel (BMC) y el Compuesto de Moldeo en Lámina (SMC), que definen el material. El diseño del molde, como flash, positivo o semipositivo, dicta cómo se contiene y forma ese material bajo presión.

La elección entre las variaciones de moldeo por compresión no se trata de cuál es "el mejor", sino de cuál es el ajuste más apropiado. Su decisión depende de una compensación directa entre la complejidad de su pieza, la resistencia estructural requerida y su presupuesto para herramientas y control de procesos.

Comprensión de los tipos de procesos primarios: forma del material

La distinción más significativa en el moldeo por compresión es el estado del plástico termoestable antes de entrar en el molde. Esto dicta el flujo del material, la longitud de la fibra y la aplicación ideal.

Compuesto de Moldeo a Granel (BMC)

El Compuesto de Moldeo a Granel es una mezcla similar a una masa o masilla. Combina resina termoestable con varios rellenos, catalizadores y fibras de refuerzo cortas (como fibra de vidrio picada).

Debido a su consistencia, el BMC fluye fácilmente en cavidades intrincadas y complejas. Esto lo hace ideal para producir piezas más pequeñas y detalladas, como aisladores eléctricos, componentes de electrodomésticos y carcasas de faros automotrices.

Compuesto de Moldeo en Lámina (SMC)

El Compuesto de Moldeo en Lámina es un material preimpregnado, similar a una estera. Consiste en una capa de resina y rellenos reforzados con fibras más largas, intercalada entre dos capas de película portadora.

Las fibras más largas en el SMC proporcionan una resistencia estructural y rigidez superiores. Esto lo convierte en el material preferido para piezas grandes, relativamente planas y de alta resistencia, como paneles de carrocería de automóviles, capós de camiones y fachadas de edificios.

Cómo el diseño del molde influye en el proceso

La segunda forma de categorizar el moldeo por compresión es por el diseño de las herramientas. El molde determina cómo se aplica la presión y si se permite que escape el exceso de material.

Moldes tipo flash

Este es el diseño de molde más común y rentable. Está construido con un pequeño espacio o área de "tierra" alrededor de la cavidad, lo que permite que el exceso de material, conocido como flash, escape a medida que el molde se cierra.

Aunque es simple y tolerante a ligeras variaciones en la carga de material, este método ofrece menos control sobre la densidad final de la pieza y puede requerir una operación de recorte secundaria para eliminar el flash.

Moldes tipo positivo

Un molde positivo está diseñado para crear un sellado perfecto alrededor de la carga de material. Las mitades macho y hembra del molde se unen telescópicamente, sin dejar camino para que escape el exceso de material.

Este diseño fuerza todo el material a la pieza, lo que resulta en la máxima densidad y uniformidad. Sin embargo, requiere una cantidad de material extremadamente precisa para evitar una pieza incompleta o presiones dañinamente altas dentro del molde.

Moldes semipositivos

Los moldes semipositivos ofrecen un compromiso entre los diseños de flash y positivo. Permiten que el molde se cierre completamente como un molde positivo, pero incorporan un pequeño canal de alivio para que escape una cantidad limitada de flash.

Este enfoque híbrido proporciona un mejor control de la densidad que un molde flash, a la vez que es más indulgente que un molde verdaderamente positivo, ofreciendo un buen equilibrio entre la calidad de la pieza y el control del proceso.

Comprensión de las compensaciones

Elegir la combinación correcta de material y diseño de molde requiere equilibrar prioridades contrapuestas de costo, calidad y geometría de la pieza.

Resistencia vs. Complejidad

Las fibras largas del SMC proporcionan una excelente integridad estructural para grandes superficies, pero no fluyen bien en características pequeñas y complejas. Las fibras cortas del BMC y su naturaleza similar a la masilla le permiten rellenar geometrías intrincadas con facilidad, pero a costa de la resistencia máxima.

Precisión vs. Costo

Los moldes positivos producen piezas altamente consistentes y densas sin desperdicio, pero exigen herramientas costosas y de precisión, y mediciones exactas del material. Los moldes flash son más baratos de construir y operar, pero dan como resultado piezas menos uniformes y requieren un recorte posterior al proceso.

Manejo de materiales y automatización

El SMC se maneja fácilmente en láminas grandes y se presta al corte y colocación automatizados. El BMC es más amorfo y puede ser más difícil de manejar automáticamente, a menudo requiriendo un preformado en una forma específica antes de ser colocado en el molde.

Tomar la decisión correcta para su proyecto

Utilice estas pautas para seleccionar el mejor enfoque según su objetivo principal.

- Si su enfoque principal son piezas estructurales grandes y de alta resistencia: Elija Compuesto de Moldeo en Lámina (SMC) por sus propiedades mecánicas superiores.

- Si su enfoque principal son componentes intrincados y detallados: Elija Compuesto de Moldeo a Granel (BMC) por sus excelentes características de flujo.

- Si su enfoque principal es maximizar la densidad de la pieza y minimizar el desperdicio: Un molde positivo es la opción ideal, pero prepárese para mayores costos de herramientas y un control de proceso más estricto.

- Si su enfoque principal es minimizar los costos de herramientas para piezas de uso general: Un molde tipo flash es la solución más común y económica.

En última instancia, alinear las características del material y el diseño del molde con los requisitos específicos de su pieza es clave para un moldeo por compresión exitoso.

Tabla resumen:

| Categorización | Tipo | Características clave | Ideal para |

|---|---|---|---|

| Por forma del material | Compuesto de Moldeo a Granel (BMC) | Mezcla similar a una masa con fibras cortas; excelente flujo en cavidades complejas. | Piezas intrincadas y detalladas (p. ej., aisladores eléctricos, componentes de electrodomésticos). |

| Compuesto de Moldeo en Lámina (SMC) | Lámina preimpregnada con fibras largas; resistencia estructural y rigidez superiores. | Piezas grandes y de alta resistencia (p. ej., paneles de carrocería de automóviles, capós de camiones). | |

| Por diseño del molde | Molde tipo flash | Permite que escape el exceso de material (flash); rentable y común. | Piezas de uso general donde minimizar el costo de las herramientas es una prioridad. |

| Molde tipo positivo | Crea un sellado perfecto; maximiza la densidad y uniformidad de la pieza. | Aplicaciones que requieren máxima densidad y mínimo desperdicio, con control preciso del material. | |

| Molde semipositivo | Un diseño híbrido que permite un escape limitado de flash; equilibra calidad y control. | Un buen equilibrio entre la calidad de la pieza y el control del proceso, más indulgente que un molde positivo. |

¿Listo para seleccionar el proceso de moldeo por compresión óptimo para los requisitos específicos de su pieza? La elección entre BMC, SMC y diferentes diseños de moldes impacta directamente en la resistencia, complejidad y costo de su producto final.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para apoyar sus pruebas de materiales y el desarrollo de procesos. Ya sea que esté trabajando con compuestos termoestables u optimizando el rendimiento del molde, nuestras soluciones ayudan a garantizar la calidad y la eficiencia.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los proyectos de moldeo por compresión de su laboratorio y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuál es el propósito de una matriz de acero endurecido? Contención de precisión para el sinterizado en frío de NaSICON a alta presión

- ¿Cómo afecta el moldeo por compresión al medio ambiente? Una guía para la fabricación sostenible

- ¿Cuál es la función de los moldes de presión de alta resistencia para polvos de cobre nanoestructurados? Lograr una densificación de alta pureza

- ¿Cuál es la función de un molde metálico en la conformación por prensado en frío de cerámicas de Al2O3/ZrO2? Lograr la conformación de precisión

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío de cerámicas de grafeno/alúmina? Mejora la precisión del sinterizado

- ¿Cuánto cuesta hacer un molde? Una guía estratégica para la fijación de precios de moldes de inyección

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío de composites de cobre? Optimice el éxito de su sinterización

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza? Mejore el sinterizado por prensado en caliente de sus compuestos de matriz de aluminio