En esencia, la Deposición Química de Vapor (CVD) es un proceso único: el uso de reacciones químicas en fase gaseosa para depositar una película delgada sólida sobre un sustrato. Los "diferentes tipos" de CVD no son procesos fundamentalmente distintos, sino variaciones que se distinguen por las condiciones específicas —principalmente la presión y la fuente de energía— utilizadas para iniciar y controlar esa reacción química.

La clave es que la elección entre los métodos CVD es una compensación estratégica. Principalmente, se equilibra la temperatura de deposición requerida con la calidad deseada de la película, la velocidad de deposición y el costo. Comprender cómo cada método suministra energía a los gases precursores es fundamental para seleccionar el adecuado.

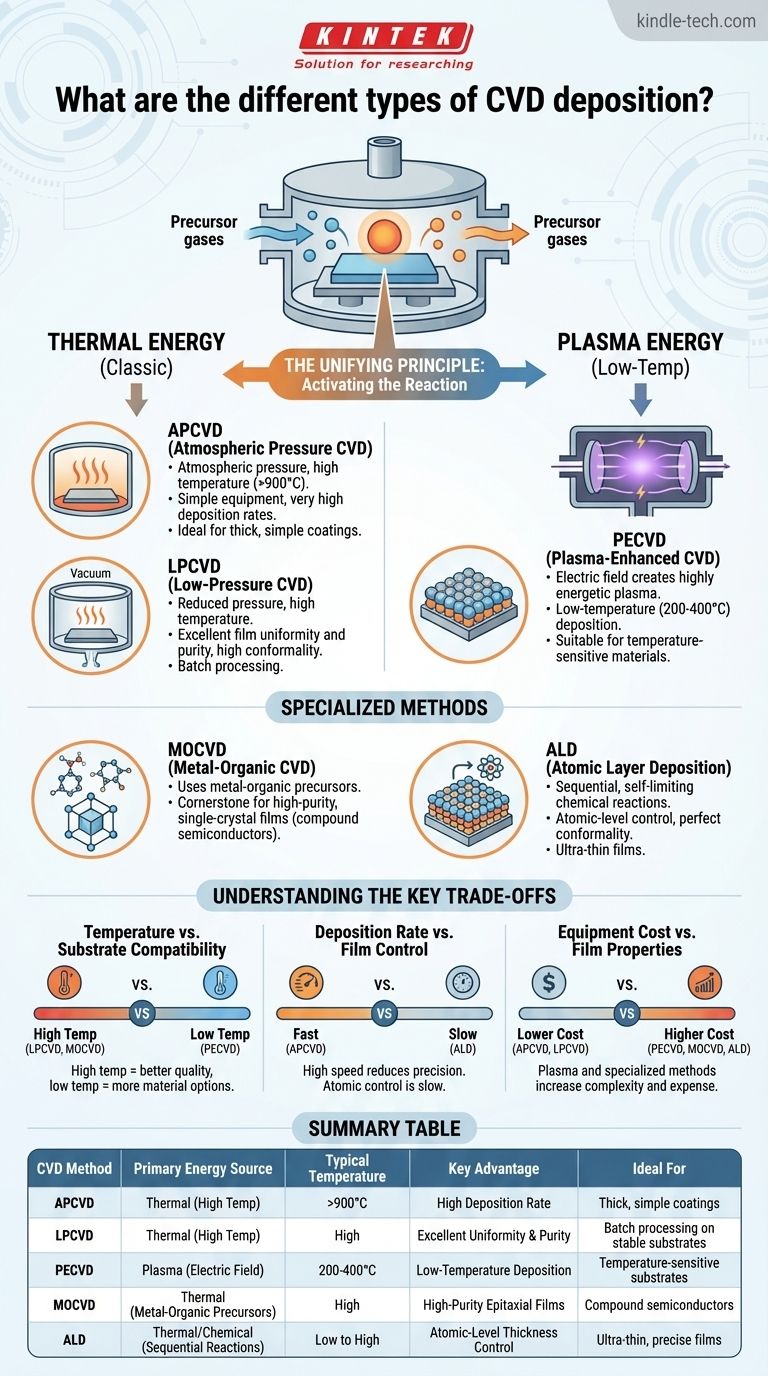

El Principio Unificador: Activando la Reacción

Todo proceso CVD se basa en proporcionar suficiente energía para descomponer los gases precursores e impulsar la reacción química que forma la película delgada. El método utilizado para suministrar esta energía es la forma principal en que clasificamos las diferentes técnicas CVD.

Energía Térmica: El Enfoque Clásico

El método original y más sencillo es simplemente calentar el sustrato a una temperatura alta. Los gases precursores se descomponen al entrar en contacto con la superficie caliente, iniciando la deposición.

Esta activación térmica es la base de los dos tipos de CVD más fundamentales.

APCVD (CVD a Presión Atmosférica)

Esta es la forma más simple de CVD, realizada a presión atmosférica normal. Se impulsa principalmente por altas temperaturas (a menudo >900°C).

Debido a que opera a presión atmosférica, el equipo es relativamente simple y las tasas de deposición son muy altas.

LPCVD (CVD a Baja Presión)

LPCVD opera bajo vacío, a presiones reducidas. Aunque sigue dependiendo de altas temperaturas para la reacción, la baja presión mejora significativamente la uniformidad y pureza de la película en comparación con APCVD.

La presión reducida permite que las moléculas precursoras viajen más lejos y recubran estructuras complejas y tridimensionales de manera más uniforme, una propiedad conocida como conformidad.

Energía de Plasma: La Solución de Baja Temperatura

Para sustratos que no pueden soportar altas temperaturas, como plásticos o ciertos dispositivos semiconductores, la energía térmica no es una opción viable. La mejora por plasma proporciona una vía de activación alternativa.

PECVD (CVD Mejorada por Plasma)

En PECVD, se utiliza un campo eléctrico para crear un plasma (un gas ionizado) dentro de la cámara. Este plasma altamente energético tiene suficiente potencia para descomponer las moléculas de gas precursor a temperaturas mucho más bajas (típicamente 200-400°C).

Esto permite la deposición de películas de alta calidad en materiales sensibles a la temperatura que se dañarían con los procesos tradicionales de LPCVD o APCVD.

Métodos Especializados para Materiales Avanzados

Algunas aplicaciones requieren una calidad cristalina excepcional o una precisión a nivel atómico, lo que lleva a variantes de CVD más especializadas y, a menudo, más complejas.

MOCVD (CVD Metalorgánica)

Esta técnica utiliza precursores metalorgánicos, que son compuestos que contienen enlaces tanto metálicos como de carbono-hidrógeno. MOCVD es la piedra angular para crear películas monocristalinas de alta pureza, particularmente para semiconductores compuestos utilizados en LED, láseres y electrónica de alta frecuencia.

ALD (Deposición de Capas Atómicas)

Aunque a menudo se considera un proceso distinto, ALD es una subclase de CVD que ofrece el máximo control. En lugar de una deposición continua, ALD construye la película una sola capa atómica a la vez mediante reacciones químicas secuenciales y autolimitadas.

Esto da como resultado una precisión inigualable, una conformidad perfecta y la capacidad de crear películas ultradelgadas con control de espesor a nivel de angstrom.

Comprendiendo las Compensaciones Clave

Elegir un método CVD nunca se trata de encontrar la "mejor" opción, sino la adecuada para un objetivo específico. La decisión implica navegar por algunas compensaciones críticas.

Temperatura vs. Compatibilidad del Sustrato

La compensación más significativa es la temperatura de deposición. Los procesos de alta temperatura como LPCVD producen películas excelentes pero son incompatibles con muchos materiales. PECVD existe específicamente para resolver este problema, permitiendo la deposición en una gama mucho más amplia de sustratos a costa de un equipo más complejo.

Velocidad de Deposición vs. Control de la Película

Existe una relación inversa directa entre la velocidad y la precisión. APCVD es extremadamente rápida, lo que la hace ideal para recubrimientos gruesos y simples donde la uniformidad perfecta no es crítica. En el otro extremo, ALD es excepcionalmente lenta pero proporciona control a nivel atómico, esencial para la microelectrónica avanzada.

Costo del Equipo vs. Propiedades de la Película

Los métodos térmicos más simples como APCVD y LPCVD implican menores costos de capital y operativos. La introducción de plasma (PECVD) o el uso de precursores y hardware altamente especializados (MOCVD, ALD) aumenta significativamente la complejidad y el costo del sistema.

Tomando la Decisión Correcta para su Objetivo

El requisito principal de su aplicación dictará el método CVD ideal.

- Si su enfoque principal es la producción de alto rendimiento de películas gruesas y simples: APCVD es la opción más rentable debido a su alta tasa de deposición.

- Si su enfoque principal es una excelente uniformidad y pureza de la película en sustratos estables: LPCVD ofrece un equilibrio superior de calidad y rendimiento para el procesamiento por lotes.

- Si su enfoque principal es depositar películas en materiales sensibles a la temperatura: PECVD es la opción necesaria, ya que rompe la dependencia de la alta energía térmica.

- Si su enfoque principal es crear películas semiconductoras epitaxiales (monocristalinas): MOCVD es el estándar de la industria para aplicaciones como LED y transistores avanzados.

- Si su enfoque principal es la precisión absoluta, la conformidad y el control sobre el espesor de la película: ALD es el único método que puede ofrecer de manera confiable un control a nivel de angstrom.

Al comprender que cada tipo de CVD es una herramienta optimizada para un conjunto específico de compensaciones, puede seleccionar con confianza el proceso adecuado para sus objetivos técnicos y económicos.

Tabla Resumen:

| Método CVD | Fuente de Energía Primaria | Temperatura Típica | Ventaja Clave | Ideal Para |

|---|---|---|---|---|

| APCVD | Térmica (Alta Temp) | >900°C | Alta Tasa de Deposición, Equipo Simple | Recubrimientos gruesos y simples, alto rendimiento |

| LPCVD | Térmica (Alta Temp) | Alta (ej., 500-900°C) | Excelente Uniformidad y Pureza | Procesamiento por lotes en sustratos estables |

| PECVD | Plasma (Campo Eléctrico) | 200-400°C | Deposición a Baja Temperatura | Sustratos sensibles a la temperatura (ej., plásticos) |

| MOCVD | Térmica (Precursores Metalorgánicos) | Alta | Películas Epitaxiales de Alta Pureza | Semiconductores compuestos (LED, láseres) |

| ALD | Térmica/Química (Reacciones Secuenciales) | Baja a Alta | Control de Espesor a Nivel Atómico | Películas ultradelgadas y precisas con conformidad perfecta |

¿Aún no está seguro de qué método CVD es el adecuado para su proyecto? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre temperatura, velocidad y costo para seleccionar la solución CVD perfecta para su aplicación específica, ya sea que necesite APCVD de alto rendimiento o precisión a nivel atómico con ALD. Contacte a nuestro equipo hoy mismo para una consulta personalizada y ¡desbloquee todo el potencial de sus procesos de película delgada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la presión para la deposición química de vapor? Elija el régimen correcto para una calidad de película superior

- ¿Qué método se utiliza para cultivar grafeno? Domine la producción de alta calidad con CVD

- ¿Cómo se transfiere el grafeno? Domine el proceso de transferencia húmeda con PMMA para resultados impecables

- ¿Cuál es el rango de energía del sputtering? Desde el umbral hasta la deposición óptima

- ¿Qué es el proceso de CVD catalítico? Desbloquee un control preciso para el crecimiento de materiales avanzados

- ¿Cuáles son las ventajas y desventajas de la deposición física de vapor? Una guía sobre los recubrimientos PVD vs. CVD

- ¿Cuál es el rango de temperatura para la deposición química de vapor? De 100°C a 1200°C para Películas Delgadas Perfectas

- ¿Cuál es el proceso general de pulverización catódica para crear películas delgadas? Domina las técnicas de recubrimiento PVD de precisión