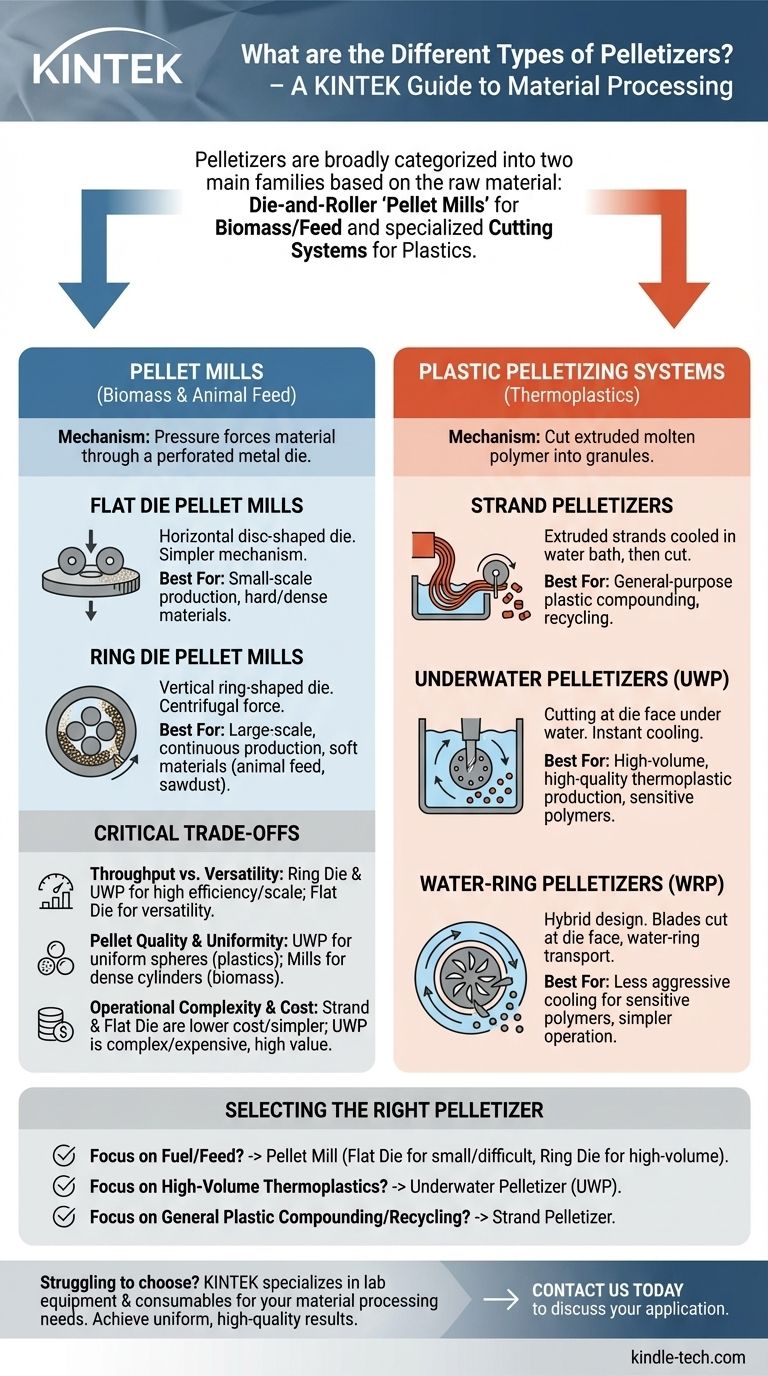

En el procesamiento industrial, las peletizadoras se clasifican ampliamente en dos familias principales: los "molinos de pellets" de matriz y rodillos, típicamente utilizados para biomasa y alimentos para animales, y los sistemas de corte especializados utilizados principalmente para plásticos. Los molinos de pellets fuerzan el material a través de una matriz utilizando rodillos, mientras que las peletizadoras de plástico suelen cortar hebras extruidas de polímero fundido en gránulos pequeños y uniformes.

La elección fundamental en la tecnología de peletizado está dictada por la materia prima. La máquina adecuada depende completamente de si está densificando biomasa blanda o procesando termoplásticos duros y fundidos.

Los dos diseños dominantes de molinos de pellets

El término molino de pellets casi siempre se refiere a una máquina que utiliza presión para extruir material a través de una matriz metálica perforada. La distinción principal radica en la orientación de esta matriz.

Molinos de pellets de matriz plana

Un molino de pellets de matriz plana presenta una matriz horizontal en forma de disco. Los rodillos se colocan encima de la matriz y giran, forzando la materia prima a través de los orificios.

Este diseño es mecánicamente más simple y a menudo se prefiere para producciones a menor escala o para procesar materiales muy duros y densos que requieren una presión inmensa.

Molinos de pellets de matriz anular

Un molino de pellets de matriz anular utiliza una matriz vertical en forma de anillo que gira alrededor de un conjunto de rodillos estacionarios montados en su interior. La fuerza centrífuga lanza el material hacia la pared interior de la matriz giratoria, donde los rodillos lo presionan hacia afuera a través de los orificios.

Esta configuración es altamente eficiente para la producción continua a gran escala, particularmente con materiales más blandos como alimentos para animales o aserrín, ya que promueve un flujo de material más consistente.

Sistemas de peletizado para plásticos

Al procesar polímeros, el objetivo no es densificar material suelto, sino crear gránulos uniformes a partir de un flujo fundido. Estos sistemas operan con un principio completamente diferente al de los molinos de pellets.

Peletizadoras de hebra

Este es el método más común y sencillo. El polímero fundido se extruye a través de una matriz para formar múltiples hebras continuas, como espaguetis.

Estas hebras se pasan luego por un baño de agua para enfriarlas y solidificarlas antes de ser introducidas en una cortadora, que las corta en pequeños pellets cilíndricos.

Peletizadoras subacuáticas (UWP)

En un sistema UWP, la acción de corte ocurre directamente en la cara de la matriz. A medida que el polímero fundido emerge de los orificios de la matriz, un cabezal de corte giratorio lo corta inmediatamente en pellets.

Todo este proceso ocurre dentro de una cámara de agua circulante, que enfría y solidifica instantáneamente los pellets, generalmente formándolos en esferas uniformes. Este método es ideal para la producción de alto volumen y para procesar polímeros sensibles a la temperatura o pegajosos.

Peletizadoras de anillo de agua (WRP)

Una peletizadora de anillo de agua es un diseño híbrido. Al igual que una UWP, las cuchillas cortan el polímero fundido directamente en la cara de la matriz.

Sin embargo, en lugar de estar sumergidos, un anillo de agua circulante recoge inmediatamente los pellets calientes y los arrastra a un sistema de secado. Este método es menos agresivo térmicamente que un UWP y más sencillo de operar.

Comprendiendo las compensaciones críticas

Elegir una peletizadora implica equilibrar el costo, el rendimiento y los requisitos específicos de su material. Ningún sistema es universalmente superior.

Rendimiento vs. versatilidad del material

Los sistemas de alto rendimiento, como los molinos de matriz anular y las peletizadoras subacuáticas, están diseñados para la eficiencia con tipos de materiales específicos. Sobresalen en operaciones continuas a gran escala.

Por el contrario, los molinos de matriz plana pueden tener una producción menor, pero a menudo pueden manejar una variedad más amplia de materias primas desafiantes o inconsistentes debido a su mecanismo directo de alta presión.

Calidad y uniformidad de los pellets

Para plásticos, las UWP producen pellets esféricos altamente uniformes que ofrecen una excelente fluidez y densidad de empaquetamiento, lo cual es crítico para los pasos de procesamiento posteriores, como el moldeo por inyección. Los pellets de hebra son cilíndricos y pueden tener ligeras variaciones en la longitud.

Para la biomasa, tanto los molinos de matriz plana como los de matriz anular producen pellets densos y cilíndricos. La métrica clave de calidad es la durabilidad, es decir, la capacidad del pellet para resistir el desmoronamiento durante el transporte.

Complejidad operativa y costo

Las líneas de peletizado de hebra y los molinos de matriz plana representan una menor inversión de capital inicial y son generalmente más sencillos de operar y mantener.

Los sistemas de peletizado subacuático son significativamente más complejos y costosos. Requieren un control preciso de la temperatura, presión y flujo del agua, lo que los convierte en una opción para la producción de alto valor y gran escala donde la calidad del pellet es primordial.

Selección de la peletizadora adecuada para su material

Su objetivo final y la materia prima son los únicos factores que importan al seleccionar un sistema.

- Si su objetivo principal es producir pellets de combustible o alimentos para animales: Un molino de pellets de matriz y rodillos es su tecnología. Elija una matriz plana para materiales a menor escala o difíciles y una matriz anular para producción continua de alto volumen.

- Si su objetivo principal es la composición de grandes volúmenes de termoplásticos: Una peletizadora subacuática (UWP) ofrece la mejor calidad y rendimiento de pellets para aplicaciones exigentes.

- Si su objetivo principal es la composición o el reciclaje de plásticos de uso general: Una peletizadora de hebra proporciona una solución fiable, rentable y versátil adecuada para una amplia gama de polímeros.

En última instancia, la tecnología adecuada es aquella que transforma su materia prima específica en un producto uniforme y valioso con la máxima eficiencia.

Tabla resumen:

| Tipo de peletizadora | Material principal | Mecanismo clave | Ideal para |

|---|---|---|---|

| Molino de pellets de matriz plana | Biomasa, alimento para animales | Los rodillos prensan el material a través de una matriz horizontal | Materiales a pequeña escala o difíciles |

| Molino de pellets de matriz anular | Biomasa, alimento para animales | La matriz anular giratoria fuerza el material hacia afuera a través de los orificios | Producción continua de alto volumen |

| Peletizadora de hebra | Plásticos | Corta hebras extruidas enfriadas en pellets | Composición de plásticos de uso general |

| Peletizadora subacuática (UWP) | Plásticos | Corta el polímero fundido en la cara de la matriz, enfriamiento subacuático | Producción de termoplásticos de alto volumen y alta calidad |

| Peletizadora de anillo de agua (WRP) | Plásticos | Corta en la cara de la matriz, enfriamiento y transporte con anillo de agua | Enfriamiento menos agresivo para polímeros sensibles |

¿Tiene dificultades para elegir la peletizadora adecuada para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones expertas para sus necesidades de procesamiento de materiales. Ya sea que esté densificando biomasa para investigación o componiendo polímeros para desarrollo, nuestro equipo puede ayudarlo a seleccionar la tecnología de peletizado ideal para lograr resultados uniformes y de alta calidad. Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar su eficiencia y productividad.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina mezcladora de dos rodillos abierta para trituradora de caucho

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

La gente también pregunta

- ¿Cuáles son las ventajas de una máquina rotativa para tabletas? Logre una producción de tabletas precisa y de alta velocidad

- ¿Cuál es el principio de funcionamiento de una máquina peletizadora? Transformar Polvos en Gránulos Densos y Uniformes

- ¿Cuáles son los beneficios de peletizar tipos de biomasa? Desbloquee un manejo eficiente y rentable de la biomasa

- ¿Cuál es el proceso de peletización de biomasa? Transforme la biomasa cruda en combustible de alto valor y densidad energética

- ¿Qué tipo de prensa de tabletas es más adecuada para la producción a gran escala? Prensas rotativas para una eficiencia de alto volumen

- ¿De qué se compone una máquina de punzonado de tabletas? Componentes clave para una producción de tabletas eficiente

- ¿Cuál es la diferencia entre peletización y granulación? Comprenda los métodos centrales de aglomeración

- ¿Qué componentes de una prensa de tabletas definen el tamaño y la forma de las tabletas? Dominando el utillaje de matrices y punzones