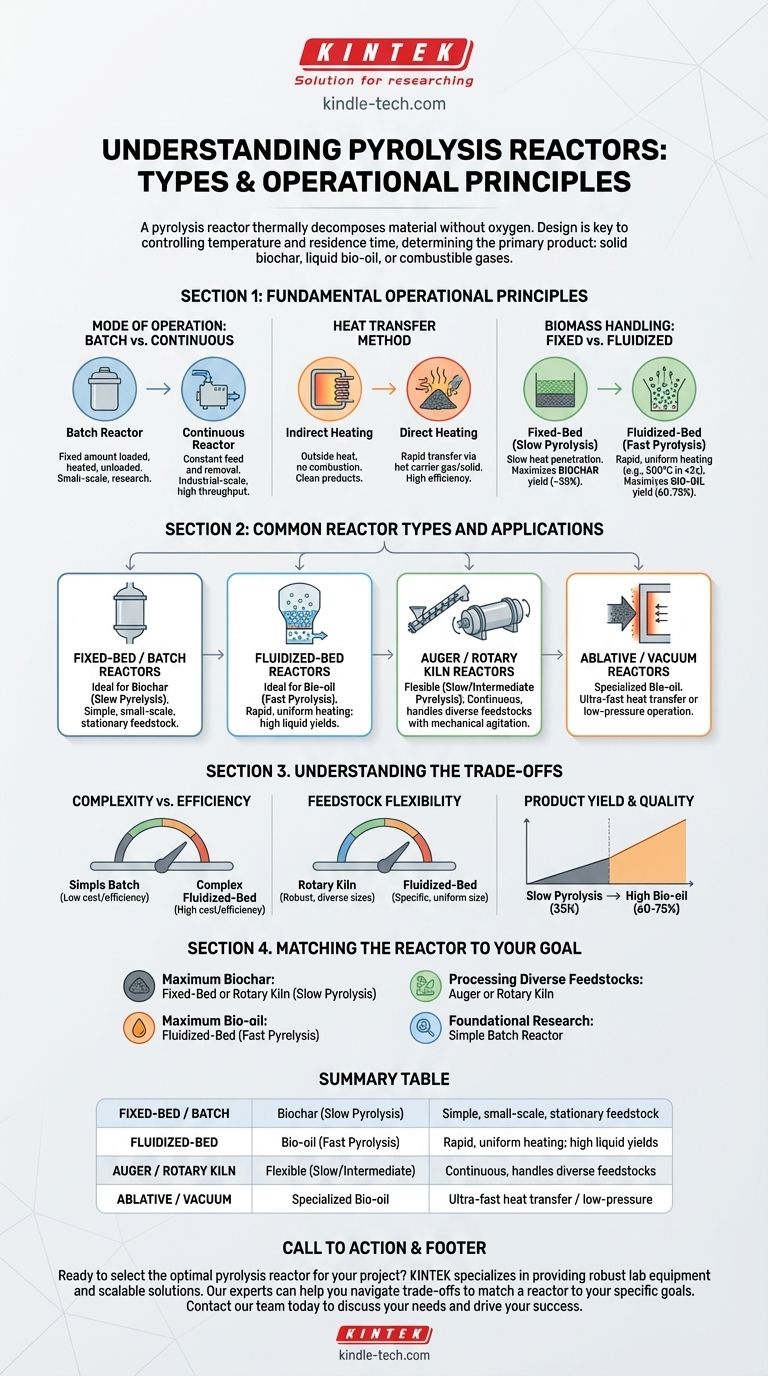

En esencia, un reactor de pirólisis es un horno especializado diseñado para descomponer térmicamente material en ausencia de oxígeno. Si bien existen muchos diseños, se categorizan principalmente no por su nombre, sino por tres principios operativos clave: cómo se cargan (por lotes o continuo), cómo transfieren el calor y cómo manejan el material durante el proceso (por ejemplo, fijo, móvil o fluidizado). Los tipos más comunes que encontrará son los reactores de lecho fijo, de lecho fluidizado y de horno rotatorio.

El tipo específico de reactor de pirólisis no se elige al azar; es una consecuencia directa del resultado deseado. El diseño del reactor está diseñado para controlar la temperatura y el tiempo de residencia, lo que a su vez determina si el producto principal será biocarbón sólido, bioaceite líquido o gases combustibles.

Los Principios Fundamentales del Diseño de Reactores

Para comprender los diferentes "tipos" de reactores, primero debe comprender los principios de ingeniería que los diferencian. El nombre de un reactor es simplemente una etiqueta para su combinación única de estos principios.

Modo de Operación: Por Lotes vs. Continuo

Los reactores por lotes son la forma más simple. Una cantidad fija de materia prima se carga en un recipiente sellado, se calienta durante un tiempo determinado y luego se retiran los productos antes de que comience el siguiente lote. Esto es común para la investigación a escala de laboratorio y operaciones más pequeñas.

Los reactores continuos están diseñados para la producción a escala industrial. La materia prima se alimenta constantemente al sistema y los productos se retiran continuamente, lo que permite una operación ininterrumpida y un mayor rendimiento.

Método de Transferencia de Calor

La eficiencia y la velocidad de la pirólisis están dictadas por la rapidez y uniformidad con que se transfiere el calor a la materia prima.

El calentamiento indirecto es el más común. La cámara del reactor se calienta desde el exterior, y el calor se transfiere al material por conducción y convección. Esto evita la combustión y mantiene los productos resultantes "limpios".

El calentamiento directo implica el uso de un gas portador caliente o un sólido (como arena) que se mezcla directamente con la materia prima. Esto permite una transferencia de calor extremadamente rápida, lo cual es esencial para ciertos tipos de pirólisis.

Manejo de Biomasa: Fijo vs. Fluidizado

Esta es posiblemente la distinción más crítica, ya que impacta directamente la velocidad del proceso y el producto resultante.

Los reactores de lecho fijo, como un sistema por lotes simple, mantienen la materia prima estacionaria. El calor penetra lentamente en el material, lo que hace que este diseño sea ideal para la pirólisis lenta, donde el objetivo es maximizar la producción de biocarbón.

Los reactores de lecho fluidizado suspenden las partículas de materia prima en una corriente de gas caliente de alta velocidad. Esta "fluidización" asegura que cada partícula esté rodeada de calor, lo que lleva a aumentos de temperatura extremadamente rápidos y uniformes. Este diseño es el estándar para la pirólisis rápida, que tiene como objetivo maximizar el rendimiento de bioaceite líquido.

Tipos Comunes de Reactores y Sus Aplicaciones

Con estos principios en mente, los tipos específicos de reactores se vuelven mucho más claros. Son simplemente aplicaciones prácticas de estos conceptos.

Reactores de Lecho Fijo y por Lotes

Estos son recipientes simples y sellados que a menudo se utilizan para pirólisis lenta. Su diseño y operación sencillos los hacen ideales para aplicaciones a pequeña escala o cuando el objetivo principal es producir biocarbón de alta calidad.

Reactores de Lecho Fluidizado

Estos sistemas son los caballos de batalla de la pirólisis rápida para la producción de bioaceite. Al forzar un gas caliente a través de un lecho de arena y materia prima, logran la rápida transferencia de calor (por ejemplo, calentamiento a 500°C en menos de 2 segundos) necesaria para craquear los vapores orgánicos en líquidos antes de que puedan descomponerse aún más en gas.

Reactores de Tornillo sin Fin y de Horno Rotatorio

Estos son reactores continuos y agitados mecánicamente. Un reactor de tornillo sin fin utiliza un tornillo grande para empujar el material a través de un tubo calentado, mientras que un horno rotatorio es un cilindro grande y giratorio. La mezcla constante asegura un calentamiento uniforme y los hace altamente efectivos para procesar materias primas diversas o difíciles. Se pueden ajustar para pirólisis lenta o intermedia.

Reactores Ablativos y de Vacío

Estos son diseños más especializados. La pirólisis ablativa presiona la materia prima contra una superficie caliente y móvil, logrando una transferencia de calor ultrarrápida mediante fuerza mecánica. La pirólisis al vacío opera a baja presión, lo que reduce el punto de ebullición de los vapores de pirólisis, permitiendo que se eliminen rápidamente para preservar su calidad como bioaceite.

Comprendiendo las Ventajas y Desventajas

Elegir un reactor implica equilibrar el costo, la complejidad y el resultado deseado. No existe un único tipo "mejor".

Complejidad vs. Eficiencia

Los reactores por lotes simples son económicos de construir y operar, pero son menos eficientes y tienen un bajo rendimiento. Los sistemas complejos como los reactores de lecho fluidizado circulante ofrecen una transferencia de calor y un control del producto superiores, pero conllevan costos de capital y operativos significativamente más altos.

Flexibilidad de la Materia Prima

Reactores como los hornos rotatorios son robustos y pueden manejar una amplia variedad de tamaños de materia prima y contenidos de humedad. En contraste, los reactores de lecho fluidizado exigen tamaños de partícula muy específicos y uniformes para funcionar correctamente, lo que a menudo requiere un preprocesamiento extenso de la materia prima.

Rendimiento y Calidad del Producto

El diseño del reactor es el control principal para la distribución del producto. Los reactores de pirólisis rápida (lecho fluidizado, ablativo) están diseñados para maximizar el bioaceite líquido, a menudo con rendimientos del 60-75% en peso. Los reactores de pirólisis lenta (lecho fijo) están diseñados para maximizar el biocarbón sólido, con rendimientos típicos de alrededor del 35%.

Adaptando el Reactor a Su Objetivo

Su elección de reactor debe guiarse completamente por su objetivo principal.

- Si su enfoque principal es la máxima producción de biocarbón: Un proceso de pirólisis lenta en un reactor simple de lecho fijo o de horno rotatorio es su camino más directo.

- Si su enfoque principal es el máximo rendimiento de bioaceite: Debe utilizar un reactor de pirólisis rápida, siendo los sistemas de lecho fluidizado la tecnología más probada y común.

- Si su enfoque principal es procesar materias primas diversas o no uniformes: Los sistemas agitados mecánicamente, como los reactores de tornillo sin fin o de horno rotatorio, ofrecen la mayor flexibilidad operativa.

- Si su enfoque principal es la investigación fundamental o las pruebas a pequeña escala: Un reactor por lotes simple y de bajo costo proporciona el control necesario sin la complejidad a escala industrial.

Comprender estos principios fundamentales le permite pasar de simplemente enumerar nombres de reactores a tomar una decisión de ingeniería informada basada en su objetivo específico.

Tabla Resumen:

| Tipo de Reactor | Ideal Para (Producto Principal) | Característica Clave |

|---|---|---|

| Lecho Fijo / Por Lotes | Biocarbón (Pirólisis Lenta) | Simple, pequeña escala, materia prima estacionaria |

| Lecho Fluidizado | Bioaceite (Pirólisis Rápida) | Calentamiento rápido y uniforme; altos rendimientos de líquido |

| Tornillo sin Fin / Horno Rotatorio | Flexible (Lenta/Intermedia) | Continuo, maneja diversas materias primas |

| Ablativo / Vacío | Bioaceite Especializado | Transferencia de calor ultrarrápida o operación a baja presión |

¿Listo para seleccionar el reactor de pirólisis óptimo para su proyecto? El reactor adecuado es fundamental para lograr sus rendimientos objetivo de biocarbón, bioaceite o gas. KINTEK se especializa en proporcionar equipos de laboratorio robustos y soluciones escalables para la investigación y el desarrollo de la pirólisis. Nuestros expertos pueden ayudarle a navegar por las ventajas y desventajas en complejidad, eficiencia y flexibilidad de la materia prima para adaptar un reactor a su objetivo específico. Contacte a nuestro equipo hoy para discutir sus necesidades de proceso de pirólisis y cómo nuestro equipo puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis