Aunque es increíblemente eficaz, las principales desventajas de la molienda con perlas son el riesgo significativo de contaminación del producto por parte de los medios de molienda, la complejidad del control del proceso y el potencial de degradación del producto debido a la intensa generación de calor. Estos desafíos derivan directamente de la naturaleza de alta energía y alto contacto del proceso de molienda en sí.

El problema central con la molienda con perlas no es que tenga defectos, sino que su mecanismo mismo —impactos intensos y de alta frecuencia— crea riesgos inherentes. Utilizar con éxito un molino de perlas tiene menos que ver con evitar estos problemas y más con gestionar activamente las compensaciones entre la reducción del tamaño de partícula, la pureza y el costo del proceso.

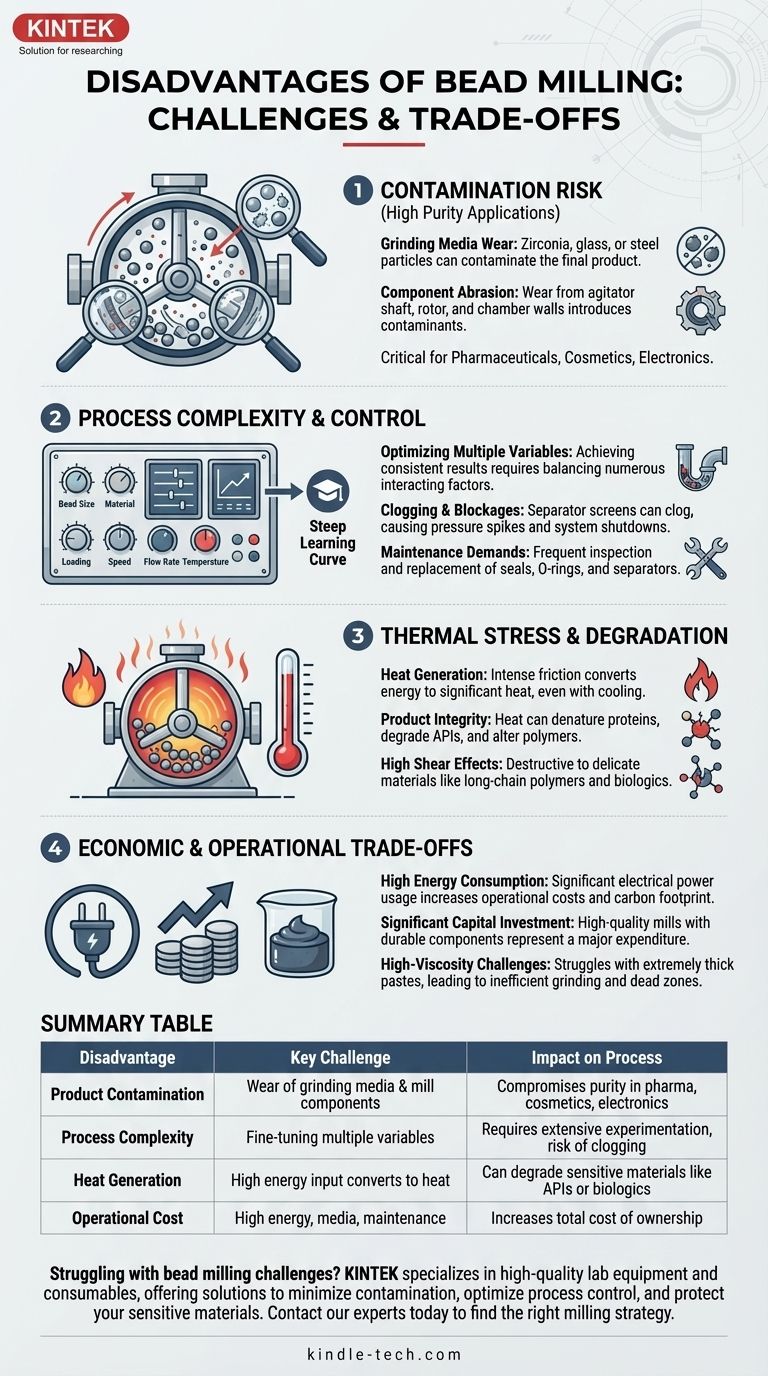

El desafío de la contaminación

La contaminación es a menudo la preocupación más crítica, especialmente en aplicaciones de alta pureza como productos farmacéuticos, cosméticos y electrónica. La contaminación se origina por el desgaste mecánico de los componentes del sistema.

Contaminación por los medios de molienda

Las perlas de molienda están en colisión constante y de alta energía entre sí, con las paredes de la cámara y con su producto. Esta acción agresiva provoca inevitablemente que las propias perlas se desgasten.

Pequeñas partículas del material de la perla —ya sea circonio, vidrio o acero— se desprenderán y se mezclarán con su producto final. Para un medicamento inyectable o una suspensión de semiconductores, esto a menudo es inaceptable.

Contaminación por los componentes del molino

No son solo las perlas las que se desgastan. El eje agitador, el rotor y las paredes internas de la cámara también están sujetos a abrasión.

Esto significa que las partículas de estos componentes también pueden entrar en el flujo del producto. Mitigar esto requiere el uso de materiales caros y altamente duraderos, como cerámicas o aleaciones endurecidas, lo que aumenta significativamente el costo de capital del equipo.

Complejidad y control del proceso

Un molino de perlas no es un dispositivo simple de "configurar y olvidar". Lograr resultados consistentes y repetibles requiere ajustar una compleja interacción de variables, lo que puede suponer una curva de aprendizaje pronunciada.

Optimización de múltiples variables

El éxito depende del equilibrio entre el tamaño de la perla, el material de la perla, la carga de perlas (el volumen de llenado), la velocidad del agitador, la tasa de flujo del producto y la temperatura. Una combinación incorrecta puede provocar una molienda ineficiente, un desgaste excesivo o incluso daños en el producto.

Encontrar la "receta" óptima para una formulación específica a menudo requiere una extensa experimentación y desarrollo de procesos, lo que añade tiempo y costo a un proyecto.

El riesgo de obstrucción y bloqueo

Los molinos de perlas utilizan un separador, generalmente una malla o una abertura, para mantener las perlas dentro de la cámara de molienda mientras permiten que salga la suspensión del producto.

Este separador puede obstruirse con partículas demasiado grandes o un producto que se aglomera. Un bloqueo provoca un rápido aumento de la presión, lo que obliga a apagar el sistema y requiere una limpieza y un mantenimiento que consumen mucho tiempo.

Exigentes requisitos de mantenimiento

El entorno de alto desgaste significa que componentes como los sellos mecánicos, las juntas tóricas y el separador de perlas requieren una inspección y reemplazo frecuentes. No hacerlo puede provocar fugas, pérdida de producto costoso y un tiempo de inactividad significativo.

Integridad del producto y estrés térmico

La energía necesaria para descomponer las partículas no desaparece; gran parte de ella se convierte en calor. Este estrés térmico puede ser tan dañino como la contaminación.

Generación de calor y degradación del producto

La intensa fricción dentro de la cámara de molienda genera una cantidad sustancial de calor. Incluso con chaquetas de refrigeración eficientes, la temperatura puede aumentar significativamente.

Este calor puede desnaturalizar proteínas, degradar ingredientes farmacéuticos activos (API), alterar las propiedades de los polímeros o provocar reacciones químicas no deseadas en su formulación. La gestión de la temperatura es un factor crítico y, a veces, limitante.

Efectos del alto esfuerzo cortante

Si bien el alto esfuerzo cortante es necesario para la reducción del tamaño de partícula, puede ser destructivo para ciertos materiales. Las estructuras delicadas como los polímeros de cadena larga o ciertos biológicos pueden romperse involuntariamente, cambiando fundamentalmente la naturaleza del producto.

Comprensión de las compensaciones económicas y operativas

Más allá de los desafíos técnicos, la molienda con perlas conlleva importantes consideraciones económicas y operativas que deben tenerse en cuenta en cualquier decisión.

Alto consumo de energía

Los molinos de perlas son máquinas potentes que requieren una cantidad significativa de energía eléctrica para funcionar, especialmente a escala industrial. Esto se traduce directamente en mayores costos operativos y una mayor huella de carbono en comparación con los métodos de mezcla de menor energía.

Inversión de capital significativa

Los molinos de perlas de alta calidad son caros. Los modelos diseñados para minimizar la contaminación con cámaras revestidas de cerámica y componentes de precisión representan un gran gasto de capital. Los medios de molienda en sí también pueden ser un costo recurrente considerable.

Desafíos con materiales de alta viscosidad

Si bien los molinos de perlas manejan una amplia gama de viscosidades, pueden tener dificultades con pastas extremadamente espesas. En estos casos, los medios pueden no circular eficazmente, lo que lleva a "zonas muertas" en la cámara y a una molienda muy ineficiente, lo que hace que otras tecnologías como los molinos de tres rodillos sean una mejor opción.

Tomar la decisión correcta para su objetivo

Comprender estas desventajas es clave para mitigarlas. Su estrategia dependerá completamente de su objetivo principal.

- Si su enfoque principal es la máxima pureza (por ejemplo, farmacéutica, electrónica): Debe invertir en medios y componentes de molino cerámicos de alta calidad y validar rigurosamente sus protocolos de limpieza y prueba para gestionar el riesgo de contaminación.

- Si su enfoque principal es la producción a granel sensible al costo (por ejemplo, tintas, recubrimientos): Su desafío clave es equilibrar el costo de los medios con la tasa de desgaste y el consumo de energía, ya que estos serán sus mayores gastos operativos.

- Si su enfoque principal es el procesamiento de materiales sensibles al calor (por ejemplo, biológicos): Dé prioridad a un molino con un sistema de refrigeración altamente eficiente y un control preciso de la temperatura, y prepárese para operar con parámetros más lentos y menos agresivos.

Al anticipar estos desafíos, puede diseñar adecuadamente su proceso, seleccionar el equipo correcto y aprovechar el poder de la molienda con perlas de manera efectiva.

Tabla de resumen:

| Desventaja | Desafío clave | Impacto en el proceso |

|---|---|---|

| Contaminación del producto | Desgaste de los medios de molienda y componentes del molino | Compromete la pureza en farmacéutica, cosmética, electrónica |

| Complejidad del proceso | Ajuste fino de múltiples variables (velocidad, tamaño de perla, caudal) | Requiere experimentación extensa, riesgo de obstrucción |

| Generación de calor | La alta entrada de energía se convierte en calor, incluso con refrigeración | Puede degradar materiales sensibles como API o biológicos |

| Costo operativo | Alto consumo de energía, medios costosos, mantenimiento frecuente | Aumenta el costo total de propiedad para laboratorio y producción |

¿Tiene problemas con los desafíos de la molienda con perlas en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, ofreciendo soluciones para minimizar la contaminación, optimizar el control del proceso y proteger sus materiales sensibles. Contacte a nuestros expertos hoy mismo para encontrar la estrategia de molienda adecuada para sus necesidades farmacéuticas, cosméticas o de I+D.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Mortero Molino de Laboratorio para Preparación de Muestras

La gente también pregunta

- ¿Por qué son necesarios los medios de molienda de alta resistencia para preparar polvos de recubrimiento de HEA? Desbloquea energía cinética extrema

- ¿Qué papel juega un homogeneizador ultrasónico de alta frecuencia en el PEO? Lograr una uniformidad y estabilidad de recubrimiento superiores

- ¿Cuál es la función del proceso de molienda en bola en la preparación de polvos de reacción Ti3SiC2? Lograr la homogeneidad del material

- ¿Cuál es la función principal de un molino nano de alta energía? Optimizar la preparación de compuestos de LiFePO4/C

- ¿Por qué es necesario un equipo de agitación de alta velocidad en los experimentos de adsorción de nanotubos de carbono? Optimice los resultados de su laboratorio

- ¿Por qué el equipo de síntesis mecanoquímica es esencial para los catalizadores de un solo átomo? Aumente la eficiencia de su producción

- ¿La molienda reduce el tamaño de partícula? Logre un control preciso sobre las propiedades de su material

- ¿Cuál es la diferencia entre un molino de bolas y un molino de perlas? Elija el molino adecuado para su objetivo de tamaño de partícula