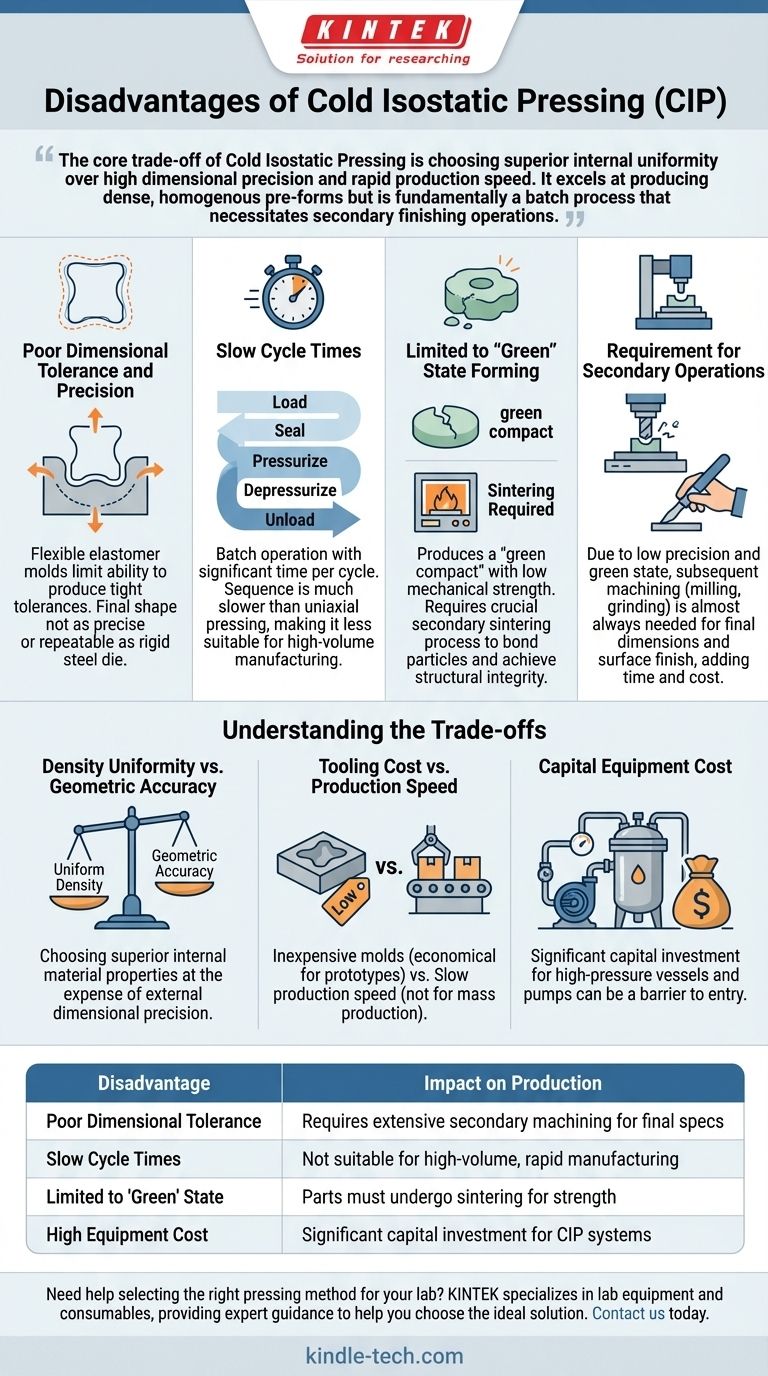

Aunque es muy eficaz para crear una densidad uniforme, el prensado isostático en frío (CIP) no está exento de limitaciones operativas y prácticas. Sus principales desventajas son la falta de precisión dimensional, tiempos de ciclo más lentos en comparación con otros métodos de prensado, y la creación de una pieza "en verde" que requiere sinterización y mecanizado posteriores para lograr las especificaciones finales.

La compensación fundamental del prensado isostático en frío es elegir una uniformidad interna superior en lugar de una alta precisión dimensional y una velocidad de producción rápida. Destaca en la producción de preformas densas y homogéneas, pero es fundamentalmente un proceso por lotes que necesita operaciones de acabado secundarias.

Las limitaciones fundamentales del proceso CIP

El prensado isostático en frío logra su densidad uniforme aplicando una presión igual desde todas las direcciones a través de un fluido. Sin embargo, este mismo mecanismo introduce varias desventajas clave que deben considerarse al evaluarlo como método de fabricación.

Poca tolerancia y precisión dimensional

El uso de un molde de elastómero flexible es fundamental para el proceso CIP. Este molde transfiere la presión hidráulica uniformemente al polvo que contiene.

Sin embargo, esta flexibilidad limita inherentemente la capacidad del proceso para producir piezas con tolerancias dimensionales ajustadas. La forma final del compacto "en verde" no será tan precisa o repetible como la formada en un troquel de acero rígido.

Tiempos de ciclo lentos

El proceso CIP es una operación por lotes. Implica cargar el polvo en el molde, sellarlo, colocarlo en el recipiente a presión, llenar el recipiente con fluido, presurizar, despresurizar y finalmente descargar.

Esta secuencia es significativamente más lenta que métodos como el prensado uniaxial (con troquel), donde las piezas pueden compactarse en cuestión de segundos. Esto hace que el CIP sea menos adecuado para la fabricación de alto volumen donde la velocidad es un factor crítico.

Limitado a la formación en estado 'verde'

La pieza que sale del recipiente CIP se conoce como "compacto en verde". Aunque es uniformemente densa, tiene una resistencia mecánica muy baja, a menudo comparada con un trozo de tiza.

Esta pieza en verde es un producto intermedio. No se puede utilizar para ninguna aplicación estructural sin un proceso secundario crucial, típicamente la sinterización, para unir las partículas de polvo.

Requisito de operaciones secundarias

Una consecuencia directa de la baja precisión y el estado en verde es la necesidad casi universal de operaciones secundarias.

Después de la sinterización, que puede causar cambios dimensionales adicionales, la pieza casi siempre requiere mecanizado (fresado, rectificado, torneado) para lograr las dimensiones finales, el acabado superficial y las características geométricas requeridas. Estos pasos adicionales aumentan el tiempo y el costo del proceso de producción general.

Comprendiendo las compensaciones

Elegir un proceso de fabricación implica comprender sus compromisos. Las desventajas del CIP se entienden mejor como las compensaciones realizadas para lograr sus beneficios principales.

Uniformidad de densidad vs. precisión geométrica

El CIP ofrece una densidad homogénea en toda la pieza, lo cual es extremadamente difícil de lograr con otros métodos. Esto minimiza los puntos débiles y previene el agrietamiento durante la sinterización.

La compensación es la falta de precisión geométrica. Se eligen propiedades de material internas superiores a expensas de la precisión dimensional externa en el estado prensado.

Costo de herramientas vs. velocidad de producción

Los moldes de elastómero utilizados en el CIP son muy económicos de producir en comparación con los troqueles de acero endurecido requeridos para el prensado uniaxial. Esto hace que el CIP sea económico para prototipos, tiradas de producción pequeñas o piezas muy grandes.

La compensación por este bajo costo de herramientas es la lenta velocidad de producción. Para la producción en masa, la mayor inversión inicial en un troquel de acero se justifica por un tiempo de procesamiento por pieza mucho menor.

Costo de equipo de capital

Mientras que las herramientas (moldes) son baratas, el equipo CIP en sí mismo representa una inversión de capital significativa. Los recipientes de alta presión diseñados para cargas cíclicas severas y las bombas de alta presión asociadas son complejos y costosos.

Este alto costo inicial del equipo puede ser una barrera de entrada, especialmente para operaciones más pequeñas.

Tomando la decisión correcta para su aplicación

La decisión de usar CIP depende completamente del objetivo principal de su proyecto. Analizar sus desventajas le permite seleccionarlo por las razones correctas.

- Si su enfoque principal es lograr la máxima densidad y uniformidad del material: El CIP es una excelente opción para crear preformas de alta integridad que se mecanizarán a su forma final más tarde.

- Si su enfoque principal es la producción de alto volumen de formas simples con tolerancias ajustadas: Un método diferente como la compactación uniaxial con troquel es casi con certeza más rentable y apropiado.

- Si su enfoque principal es crear una forma inicial grande o compleja sin invertir en herramientas duras costosas: El CIP proporciona una flexibilidad inigualable, pero debe presupuestar un post-procesamiento significativo.

En última instancia, comprender estas desventajas le permite aprovechar el prensado isostático en frío para su propósito previsto: producir preformas de material superiores, no piezas terminadas.

Tabla resumen:

| Desventaja | Impacto en la producción |

|---|---|

| Poca tolerancia dimensional | Requiere un extenso mecanizado secundario para las especificaciones finales |

| Tiempos de ciclo lentos | No apto para fabricación de alto volumen y rápida |

| Limitado al estado 'verde' | Las piezas deben someterse a sinterización para obtener resistencia |

| Alto costo del equipo | Inversión de capital significativa para sistemas CIP |

¿Necesita ayuda para seleccionar el método de prensado adecuado para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta para ayudarlo a elegir la solución ideal para sus necesidades de procesamiento de materiales. Ya sea que esté trabajando con prototipos o producción de alto volumen, nuestro equipo garantiza que obtenga el equipo adecuado para resultados superiores. Contáctenos hoy para optimizar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Qué es la presión isostática en frío? Logre una densidad uniforme para piezas de polvo complejas

- ¿Por qué se requiere una prensa isostática en frío (CIP) para el NaSICON? Lograr la máxima densidad en verde y conductividad iónica

- ¿Cuál es la importancia de utilizar una prensa isostática en frío (CIP) para lograr el sinterizado sin presión en LLZO? Aumentar la densidad

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- ¿Qué tan grande es el mercado de prensado isostático? Una inmersión profunda en el facilitador de fabricación avanzada de más de $1.2 mil millones

- ¿Cuáles son las ventajas del prensado isostático? Logre una integridad superior del material y libertad de diseño

- ¿Qué son el prensado isostático en caliente y el prensado isostático en frío? Diferencias clave para su proceso de fabricación

- ¿Qué es el prensado isostático? Lograr densidad uniforme y formas complejas