Aunque es una técnica potente para crear películas delgadas de alta calidad, las desventajas de la Deposición Química de Vapor (CVD) son significativas y se centran en los altos costos operativos, el complejo control del proceso y los considerables riesgos de seguridad. El método frecuentemente requiere equipos costosos, altas temperaturas y el uso de materiales precursores tóxicos o inflamables, lo que genera una considerable supervisión de ingeniería y seguridad.

La conclusión principal es que las desventajas de la CVD no son problemas técnicos aislados, sino desafíos sistémicos. Elegir la CVD lo compromete con un entorno de fabricación de alto costo y alta complejidad que exige protocolos de seguridad estrictos y un control experto del proceso.

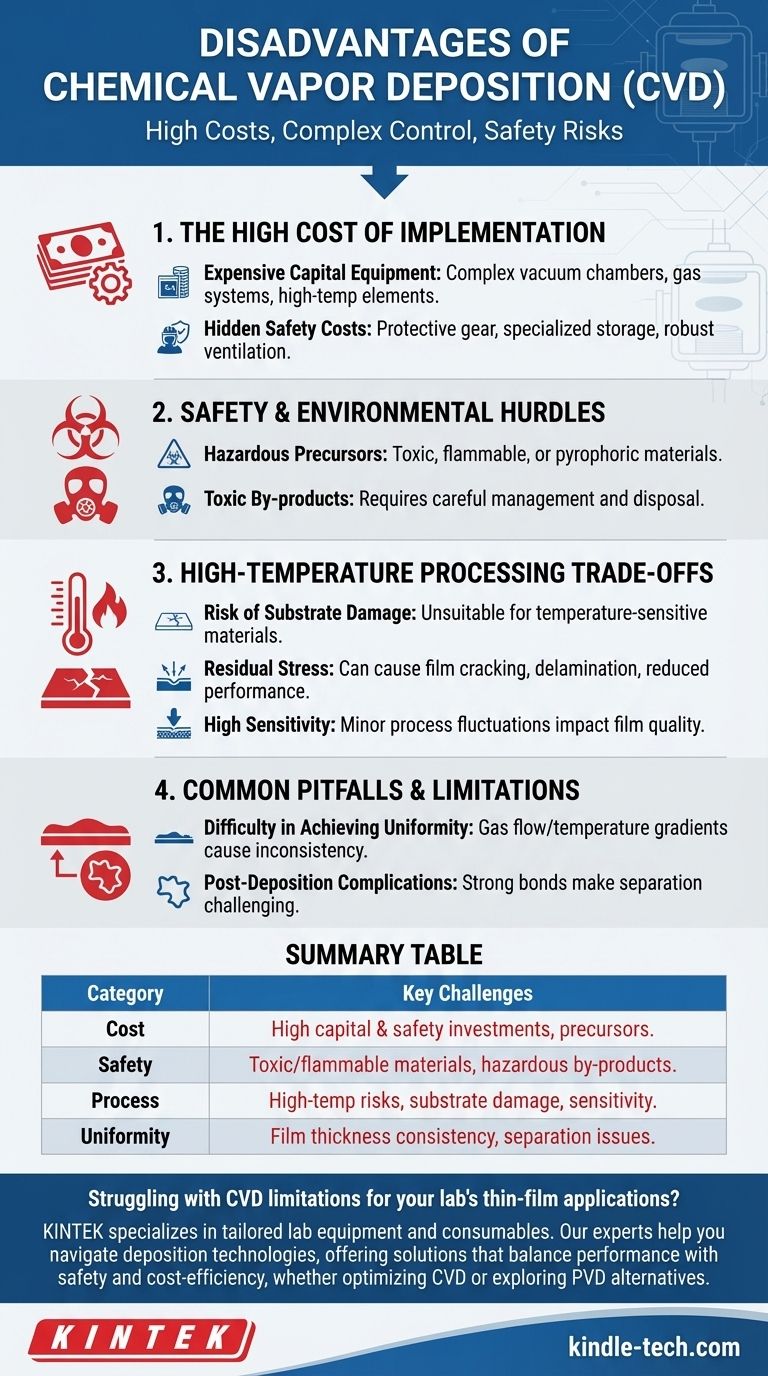

El Alto Costo de la Implementación

La barrera financiera para la entrada y operación es uno de los inconvenientes más significativos de la CVD. Estos costos se extienden más allá de la compra inicial de la cámara de deposición en sí.

Equipos de Capital Costosos

Los sistemas de CVD son inherentemente complejos y a menudo requieren cámaras de vacío sofisticadas, sistemas de suministro de gas precisos y elementos calefactores de alta temperatura. Este equipo especializado representa una gran inversión de capital.

Los Costos Ocultos de la Seguridad

El uso de materiales químicamente activos y a menudo peligrosos requiere una inversión secundaria significativa. Esto incluye el costo del equipo de protección, el almacenamiento especializado de precursores y sistemas robustos de seguridad y ventilación para manejar los subproductos tóxicos.

Navegando por los Obstáculos de Seguridad y Ambientales

La dependencia de la CVD en las reacciones químicas introduce preocupaciones de seguridad y medioambientales que son menos prevalentes en métodos alternativos como la Deposición Física de Vapor (PVD).

Manejo de Precursores Peligrosos

Muchos procesos de CVD dependen de materiales fuente, conocidos como precursores, que son tóxicos, inflamables o pirofóricos (se inflaman espontáneamente en el aire). Esto requiere un diseño meticuloso del sistema de proceso y protocolos de manipulación estrictos para prevenir accidentes.

Tratamiento de Subproductos Tóxicos

Las reacciones químicas que depositan la película deseada también crean subproductos. Estas sustancias a menudo son tóxicas y requieren una gestión y eliminación cuidadosas, lo que añade complejidad y costo a la gestión de residuos y al cumplimiento medioambiental.

Comprender las Compensaciones del Procesamiento a Alta Temperatura

Muchos, aunque no todos, los procesos de CVD requieren altas temperaturas para iniciar las reacciones químicas necesarias. Este requisito fundamental crea varias compensaciones críticas.

Riesgo de Daño al Sustrato

Las altas temperaturas del proceso pueden dañar o alterar las propiedades del sustrato que se está recubriendo. Esto hace que la CVD no sea adecuada para materiales sensibles a la temperatura, como muchos polímeros o componentes electrónicos prefabricados.

El Problema de la Tensión Residual

Las altas temperaturas pueden inducir tensión residual en la película depositada y en el sustrato subyacente debido a las diferencias en la expansión térmica. Esta tensión puede provocar el agrietamiento, la deslaminación o la reducción del rendimiento de la película, lo que requiere un ajuste cuidadoso de los parámetros de deposición para mitigarlo.

Alta Sensibilidad a los Parámetros del Proceso

La CVD es extremadamente sensible a las fluctuaciones menores en las condiciones del proceso. Pequeños cambios en la temperatura, la presión o las tasas de flujo de gas pueden afectar drásticamente la calidad, uniformidad y propiedades de la película final, lo que exige un control preciso y constante.

Errores Comunes y Limitaciones

Más allá de los desafíos centrales de costo y temperatura, la CVD presenta limitaciones prácticas que pueden afectar el producto final y el flujo de trabajo general de fabricación.

Dificultad para Lograr la Uniformidad

Aunque la CVD es conocida por recubrir formas intrincadas, lograr un espesor de película perfectamente uniforme puede ser difícil, especialmente para materiales avanzados específicos. Factores como la dinámica del flujo de gas y los gradientes de temperatura dentro del reactor pueden provocar inconsistencias.

Complicaciones Post-Deposición

En algunas aplicaciones, el fuerte enlace químico entre la película depositada y el sustrato puede ser una desventaja. Por ejemplo, separar una capa de grafeno cultivada por CVD de su sustrato catalizador metálico sin introducir defectos es un desafío de ingeniería bien conocido.

Tomar la Decisión Correcta para su Aplicación

Evaluar las desventajas de la CVD consiste en sopesar sus capacidades superiores de recubrimiento frente a sus importantes exigencias operativas.

- Si su enfoque principal es la calidad y pureza de la película definitiva: La CVD es a menudo la opción superior o única, pero debe estar preparado para invertir fuertemente en el equipo necesario, la infraestructura de seguridad y la experiencia en procesos.

- Si su enfoque principal es la rentabilidad o los sustratos sensibles a la temperatura: Debe considerar seriamente alternativas como la PVD, que generalmente operan a temperaturas más bajas y evitan los peligros químicos inherentes a la CVD.

- Si su enfoque principal es recubrir geometrías internas complejas: La naturaleza no visual de la CVD es una poderosa ventaja que puede justificar el mayor costo y complejidad, ya que puede producir recubrimientos uniformes donde otros métodos no pueden.

Comprender estos inconvenientes es el primer paso para tomar una decisión informada que se alinee con sus objetivos técnicos y realidades operativas.

Tabla Resumen:

| Categoría de Desventaja | Desafíos Clave |

|---|---|

| Costo | Alta inversión de capital, sistemas de seguridad costosos y materiales precursores |

| Seguridad y Medio Ambiente | Manejo de precursores tóxicos/inflamables y gestión de subproductos peligrosos |

| Limitaciones del Proceso | Requisitos de alta temperatura, riesgos de daño al sustrato y sensibilidad a los parámetros |

| Uniformidad y Post-Procesamiento | Desafíos en la consistencia del espesor de la película y problemas de separación del sustrato |

¿Tiene problemas con las limitaciones de la CVD para las aplicaciones de película delgada de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas que equilibran el rendimiento con la seguridad y la eficiencia de costos. Nuestros expertos pueden ayudarlo a navegar por las complejidades de las tecnologías de deposición para encontrar la opción adecuada para sus necesidades específicas, ya sea optimizar su proceso de CVD o explorar alternativas como la PVD. Contáctenos hoy para mejorar las capacidades de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el efecto de la temperatura del sustrato? Domine la calidad y adhesión de la película delgada

- ¿Qué tan grueso es el depósito químico de vapor? Logre un control preciso desde nanómetros hasta micrómetros

- ¿Cómo se crean los diamantes cultivados en laboratorio mediante CVD? Descubra la ciencia de las gemas hechas por el hombre

- ¿Cuáles son los métodos de recubrimiento al vacío? PVD vs. CVD explicado para una ingeniería de superficies superior

- ¿Cuáles son los métodos sintéticos para el grafeno? Explicación de la deposición química de vapor (CVD)

- ¿Qué es la deposición química de vapor para el crecimiento de cristales? Construya materiales de alta calidad desde el átomo

- ¿Cuál es la teoría de la deposición física de vapor? Una guía para los procesos de recubrimiento de película delgada

- ¿Qué es la deposición química de vapor (CVD) en semiconductores? La clave para la fabricación moderna de microchips