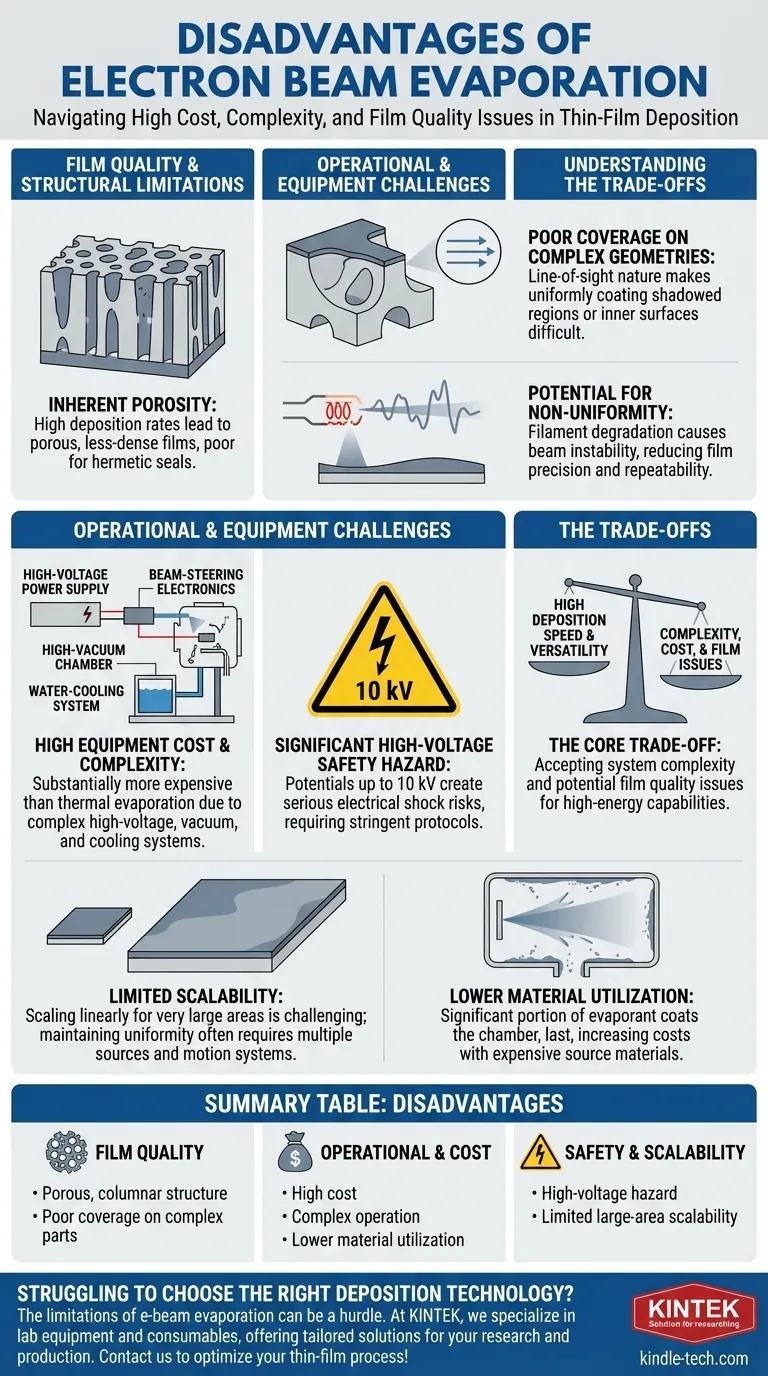

Aunque es potente y versátil, las principales desventajas de la evaporación por haz de electrones son el alto costo del equipo, la complejidad operativa y la tendencia a producir películas delgadas porosas y menos densas. El proceso también presenta importantes peligros de seguridad por alto voltaje y es poco adecuado para recubrir uniformemente superficies complejas y tridimensionales debido a su naturaleza de línea de visión.

La evaporación por haz de electrones ofrece una velocidad de deposición excepcional y versatilidad de materiales, pero este rendimiento tiene un costo. El compromiso fundamental radica en aceptar una mayor complejidad del sistema, una inversión de capital significativa y posibles problemas de calidad de la película a cambio de sus capacidades de alta energía.

Limitaciones estructurales y de calidad de la película

La naturaleza direccional y de alta energía de la evaporación por haz de electrones impacta directamente en la estructura y calidad finales de la película delgada depositada.

Porosidad inherente de las capas depositadas

Las tasas de deposición muy altas que se pueden lograr con la evaporación por haz de electrones pueden ser un inconveniente. Los átomos llegan al sustrato con alta energía, pero pueden no tener tiempo o movilidad suficiente para asentarse en su estado de menor energía, lo que da como resultado una película con una estructura columnar y porosa.

Esta porosidad es una limitación significativa para las aplicaciones que requieren sellos herméticos o protección contra entornos climáticos corrosivos.

Mala cobertura en geometrías complejas

La evaporación por haz de electrones es una técnica de deposición de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato.

Esto la hace fundamentalmente inadecuada para recubrir uniformemente las superficies internas o las regiones sombreadas de objetos complejos y no planos.

Potencial de no uniformidad

El filamento emisor de electrones dentro del sistema se degrada con el tiempo. Esta degradación puede provocar fluctuaciones e inestabilidad en la intensidad o posición del haz de electrones.

Dicha inestabilidad puede causar una tasa de evaporación no uniforme del material fuente, lo que reduce la precisión y repetibilidad del espesor de la película en todo el sustrato.

Desafíos operativos y de equipo

Más allá de la física de la deposición, la implementación práctica de un sistema de haz de electrones introduce varios obstáculos relacionados con el costo, la complejidad y la seguridad.

Alto costo y complejidad del equipo

En comparación con métodos más simples como la evaporación térmica (usando un filamento o crisol), los sistemas de haz de electrones son sustancialmente más caros.

Este costo se debe a la necesidad de una fuente de alimentación de alto voltaje, electrónica compleja para dirigir el haz, una cámara de alto vacío y un sistema de enfriamiento por agua para gestionar el calor intenso generado en la fuente.

Peligro significativo de seguridad por alto voltaje

El proceso se basa en acelerar electrones a través de un campo eléctrico con una diferencia de potencial que puede ser tan alta como 10 kV.

Esto crea un grave riesgo de seguridad por alto voltaje, lo que requiere protocolos de seguridad estrictos y operadores bien capacitados para prevenir descargas eléctricas.

Comprender las compensaciones

Elegir la evaporación por haz de electrones requiere una comprensión clara de sus compromisos inherentes, especialmente en lo que respecta a la escalabilidad y la eficiencia.

Escalabilidad limitada

Aunque es excelente para aplicaciones específicas como recubrimientos oftálmicos, escalar linealmente el proceso de haz de electrones para la deposición en áreas muy grandes puede ser un desafío.

Mantener tasas de deposición y propiedades de película uniformes en sustratos grandes a menudo requiere un movimiento complejo del sustrato o múltiples fuentes, lo que aumenta la complejidad y el costo del sistema.

Menor utilización del material

El penacho de deposición de la fuente no es perfectamente direccional, lo que provoca que una porción significativa del material evaporado recubra el interior de la cámara de vacío en lugar del sustrato.

Esto puede resultar en una menor utilización del material en comparación con otras técnicas como la pulverización catódica (sputtering), lo que se convierte en un factor de costo importante al utilizar materiales fuente caros.

Tomar la decisión correcta para su objetivo

En última instancia, las "desventajas" de la evaporación por haz de electrones solo son desventajas si entran en conflicto con los objetivos específicos de su proyecto.

- Si su enfoque principal es la alta velocidad de deposición para metales refractarios o cerámicas: El haz de electrones es una opción líder, pero presupueste el alto costo inicial y considere una fuente de asistencia iónica para mejorar la densidad de la película.

- Si su enfoque principal es recubrir superficies complejas y no planas: Evite el haz de electrones e investigue métodos conformales como la deposición de capa atómica (ALD) o la deposición química de vapor (CVD).

- Si su enfoque principal es minimizar el costo para películas metálicas simples: Un sistema básico de evaporación térmica ofrece una barrera de entrada mucho menor en términos de costo y complejidad.

- Si su enfoque principal es lograr la mayor densidad y adhesión de película posible: La pulverización catódica (sputtering) suele ser una alternativa superior, aunque generalmente con tasas de deposición más bajas.

Alinear los requisitos de su aplicación con el perfil específico de una tecnología de deposición es clave para un resultado exitoso.

Tabla de resumen:

| Categoría de desventaja | Inconvenientes clave |

|---|---|

| Calidad de la película | Estructura de película porosa y columnar; Mala cobertura en geometrías complejas |

| Operación y costo | Alto costo del equipo; Operación compleja; Menor utilización del material |

| Seguridad y escalabilidad | Peligro significativo de alto voltaje; Escalabilidad limitada para áreas grandes |

¿Tiene dificultades para elegir la tecnología de deposición de película delgada adecuada para su laboratorio? Las limitaciones de la evaporación por haz de electrones, como el alto costo y la mala conformidad, pueden ser un obstáculo importante. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para satisfacer sus objetivos específicos de investigación y producción. Ya sea que necesite orientación sobre métodos alternativos como el sputtering o ALD, o un sistema que equilibre el rendimiento con el presupuesto, nuestros expertos están aquí para ayudarlo. ¡Contáctenos hoy para optimizar su proceso de película delgada y lograr resultados superiores!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma