Aunque son muy eficientes para muchos procesos industriales, los molinos de rodillos no son una solución universal. Sus principales desventajas derivan de su diseño mecánico, que los hace inadecuados para producir partículas ultrafinas, manipular materiales muy duros o abrasivos y procesar alimentación pegajosa o con alto contenido de humedad. Además, la ingeniería de precisión involucrada a menudo se traduce en una mayor inversión de capital inicial en comparación con las tecnologías de molienda más simples.

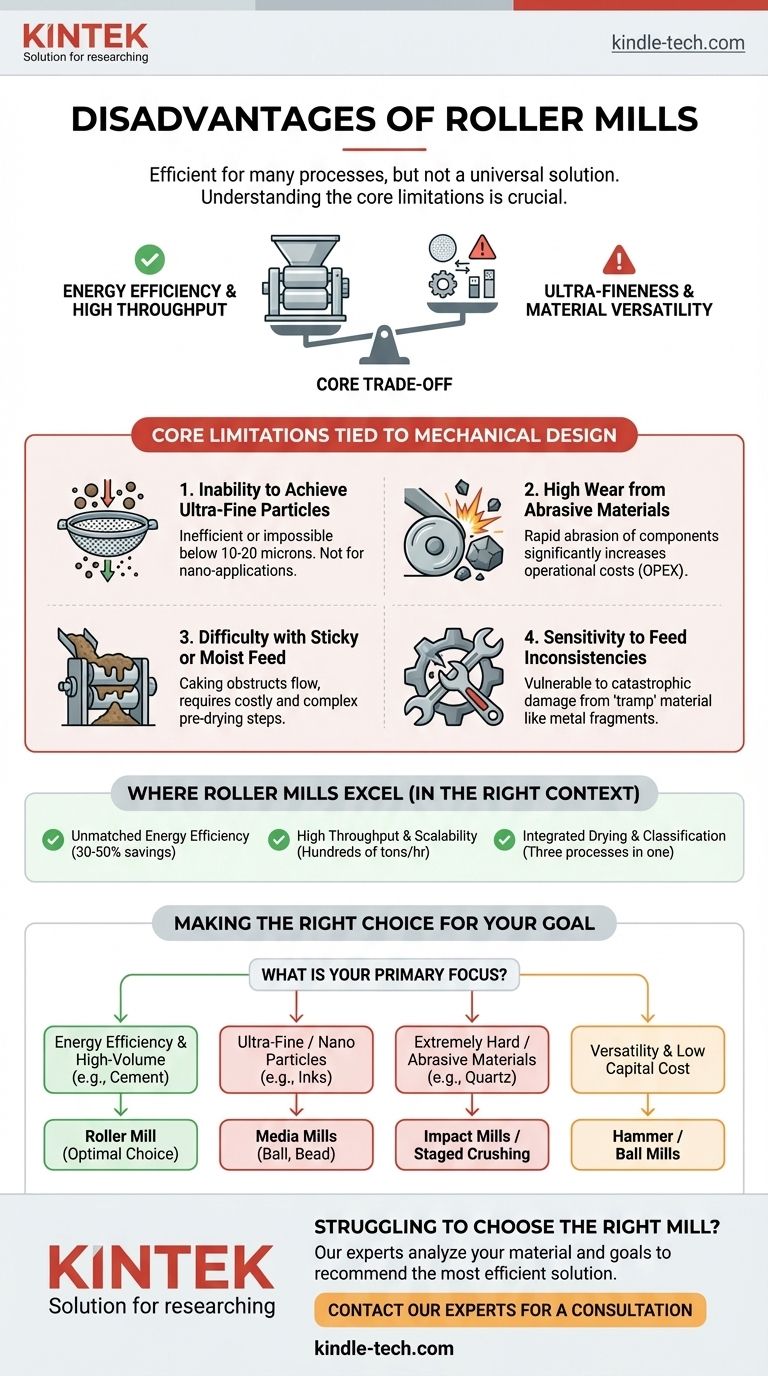

El compromiso fundamental de un molino de rodillos es intercambiar la finura de partícula final y la versatilidad del material por una excepcional eficiencia energética y un alto rendimiento. Sus desventajas se vuelven críticas cuando su proceso requiere partículas sub-10 micras o implica la molienda de materiales altamente abrasivos, húmedos o pegajosos.

Limitaciones fundamentales ligadas al diseño mecánico

Las desventajas de un molino de rodillos están directamente relacionadas con su mecanismo de molienda, que se basa en comprimir y cizallar el material entre un rodillo giratorio y un anillo o mesa de molienda.

Incapacidad para lograr partículas ultrafinas

La acción de molienda de un molino de rodillos se basa en la fuerza compresiva aplicada sobre un área de superficie. Existe un límite físico para la separación mínima y la presión que se puede aplicar, lo que restringe el tamaño final de la partícula.

Lograr tamaños inferiores a 10-20 micras se vuelve progresivamente ineficiente y, a menudo, imposible. Para aplicaciones de partículas ultrafinas o nanométricas (por ejemplo, recubrimientos de alto rendimiento, productos farmacéuticos), son necesarias tecnologías como los molinos de medios agitados.

Alto desgaste por materiales abrasivos

El contacto directo y de alta presión entre los rodillos y el anillo de molienda hace que el sistema sea muy susceptible al desgaste al procesar materiales duros o abrasivos.

Sustancias con alto contenido de sílice, como ciertos minerales o arenas, pueden desgastar rápidamente estos costosos componentes. Esto provoca paradas frecuentes por mantenimiento y aumenta significativamente los costos operativos (OPEX), lo que podría anular los beneficios de eficiencia energética del molino.

Dificultad con alimentación pegajosa o húmeda

Los molinos de rodillos requieren que el material fluya libremente hacia la zona de molienda y, en muchos diseños, que sea transportado por una corriente de aire para su clasificación.

Los materiales pegajosos o con alta humedad se apelmazarán sobre los rodillos y la mesa de molienda, obstruyendo el flujo y reduciendo drásticamente la eficiencia. Esto puede provocar atascos del sistema y una parada operativa completa, lo que hace que el presecado sea un paso adicional esencial y costoso.

Sensibilidad a las inconsistencias de la alimentación

El sistema está optimizado para una distribución de tamaño de alimentación específica. La introducción de material de tamaño excesivo, irrompible o "extraño" (como fragmentos metálicos) puede causar daños catastróficos a los rodillos y la pista de molienda.

Esto requiere procesos robustos de cribado ascendente y separación magnética para proteger la inversión, lo que añade complejidad y coste al circuito de molienda general.

Comprensión de los compromisos: Dónde destacan los molinos de rodillos

Para tomar una decisión informada, debe sopesar estas desventajas frente a los importantes beneficios que ofrecen los molinos de rodillos en el contexto adecuado.

Eficiencia energética inigualable

Para materiales adecuados como la piedra caliza, la harina cruda de cemento o el carbón, los molinos de rodillos se encuentran entre las opciones de molienda con mayor eficiencia energética disponibles. La aplicación directa de fuerza compresiva es mucho más eficiente que los impactos aleatorios utilizados en tecnologías como los molinos de bolas, lo que a menudo resulta en ahorros de energía del 30 al 50 %.

Alto rendimiento y escalabilidad

Los molinos de rodillos, especialmente los molinos verticales de rodillos (VRM), están diseñados para un rendimiento masivo. Son la tecnología dominante en la industria del cemento por esta razón, capaces de procesar cientos de toneladas por hora en una sola unidad.

Secado y clasificación integrados

Una ventaja clave de los molinos verticales de rodillos barridos por aire es su capacidad para realizar tres procesos en una sola máquina: molienda, secado y clasificación. Se puede canalizar gas de proceso caliente a través del molino para secar el material mientras se muele, y un clasificador integrado garantiza que solo las partículas del tamaño de finura deseado salgan del sistema.

Tomar la decisión correcta para su objetivo de molienda

Su tecnología de molienda ideal depende totalmente de las especificaciones de su producto final, las propiedades de la materia prima y la escala de producción.

- Si su enfoque principal es la eficiencia energética y la producción de gran volumen (por ejemplo, cemento, roca fosfórica): Un molino de rodillos es probablemente la opción óptima, siempre que el material no sea excesivamente abrasivo o húmedo.

- Si su enfoque principal es lograr partículas ultrafinas o de tamaño nano (por ejemplo, tintas, cerámicas avanzadas): Las limitaciones fundamentales de un molino de rodillos lo hacen inadecuado; debe investigar los molinos de medios (molinos de bolas, de perlas o de atritor).

- Si su enfoque principal es moler materiales extremadamente duros o abrasivos (por ejemplo, cuarzo, alúmina fundida): Las altas tasas de desgaste de un molino de rodillos pueden generar costos prohibitivos, haciendo que el triturado por etapas o los molinos de impacto especializados sean más viables.

- Si su enfoque principal es la versatilidad con un bajo costo de capital: La complejidad y el precio de un molino de rodillos son desventajas; tecnologías más simples como los molinos de martillos o de bolas podrían ofrecer un mejor retorno de la inversión.

Comprender estas limitaciones fundamentales le permite seleccionar un circuito de molienda que no solo sea funcional, sino económicamente optimizado para su objetivo específico.

Tabla de resumen:

| Desventaja | Limitación clave |

|---|---|

| Tamaño de partícula | No puede moler eficientemente por debajo de 10-20 micras |

| Materiales abrasivos | El alto desgaste de los rodillos y el anillo de molienda aumenta el OPEX |

| Alimentación pegajosa/húmeda | La formación de costras y la obstrucción del material pueden detener las operaciones |

| Sensibilidad de la alimentación | Requiere un tamaño de alimentación constante; vulnerable al material extraño |

| Costo de capital | Mayor inversión inicial en comparación con molinos más simples |

¿Tiene dificultades para elegir el molino adecuado para las necesidades de su laboratorio?

Cada material es único, y seleccionar la tecnología de molienda incorrecta puede provocar procesos ineficientes, altos costos operativos y el incumplimiento de las especificaciones de su producto. Las desventajas de un molino de rodillos resaltan la necesidad crítica de una guía experta.

KINTEK se especializa en equipos y consumibles de laboratorio, y satisface todas sus necesidades de laboratorio. Podemos ayudarle a navegar estos compromisos. Nuestros expertos analizarán las propiedades de su material (dureza, contenido de humedad y tamaño de partícula objetivo) para recomendar la solución de molienda más eficiente y rentable, ya sea un molino de rodillos para aplicaciones de alto rendimiento o una alternativa como un molino de bolas o de perlas para molienda ultrafina.

No permita que las limitaciones de molienda obstaculicen su investigación o producción. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada para optimizar su proceso de molienda y alcanzar sus objetivos.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Potente Máquina Trituradora de Plástico

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

La gente también pregunta

- ¿Qué es un molino coloidal? Una guía para la mezcla de alto cizallamiento para emulsiones y dispersiones estables

- ¿Cuáles son las ventajas de usar YSZ para la preparación de polvos de cermet? Garantiza alta pureza y eficiencia de molienda

- ¿Qué es un mezclador de tornillo? Logre una mezcla suave y homogénea de polvos

- ¿Por qué el proceso de molienda es esencial para el pretratamiento del soporte del catalizador? Maximizar la eficiencia del catalizador a base de zirconio

- ¿Qué papel juegan los pulverizadores de alta energía en el procesamiento de API y cómo gestionar los riesgos de contaminación por piezas de desgaste?

- ¿Cuál es el propósito del proceso de molienda para el Dióxido de Titanio? Maximizar el Área Superficial y la Eficiencia Fotocatalítica

- ¿Dónde se utilizan los molinos de martillos? De la agricultura al reciclaje, una solución versátil para la reducción de tamaño

- ¿Qué es la pulverización de muestras? La clave para un análisis de laboratorio preciso y fiable