En resumen, la eficiencia de la molienda en un molino de bolas está determinada por un equilibrio preciso de factores. Los más críticos son la velocidad de rotación del molino, las propiedades del medio de molienda (su tamaño y volumen de llenado) y las características del material procesado, incluida su velocidad de alimentación y dureza.

El principio fundamental de la molienda eficaz en molino de bolas no consiste en maximizar la fuerza, sino en optimizar el movimiento. La verdadera eficiencia se encuentra dentro de una ventana operativa específica donde el medio de molienda cae en cascada y rueda correctamente, creando la combinación ideal de impacto y abrasión para descomponer las partículas.

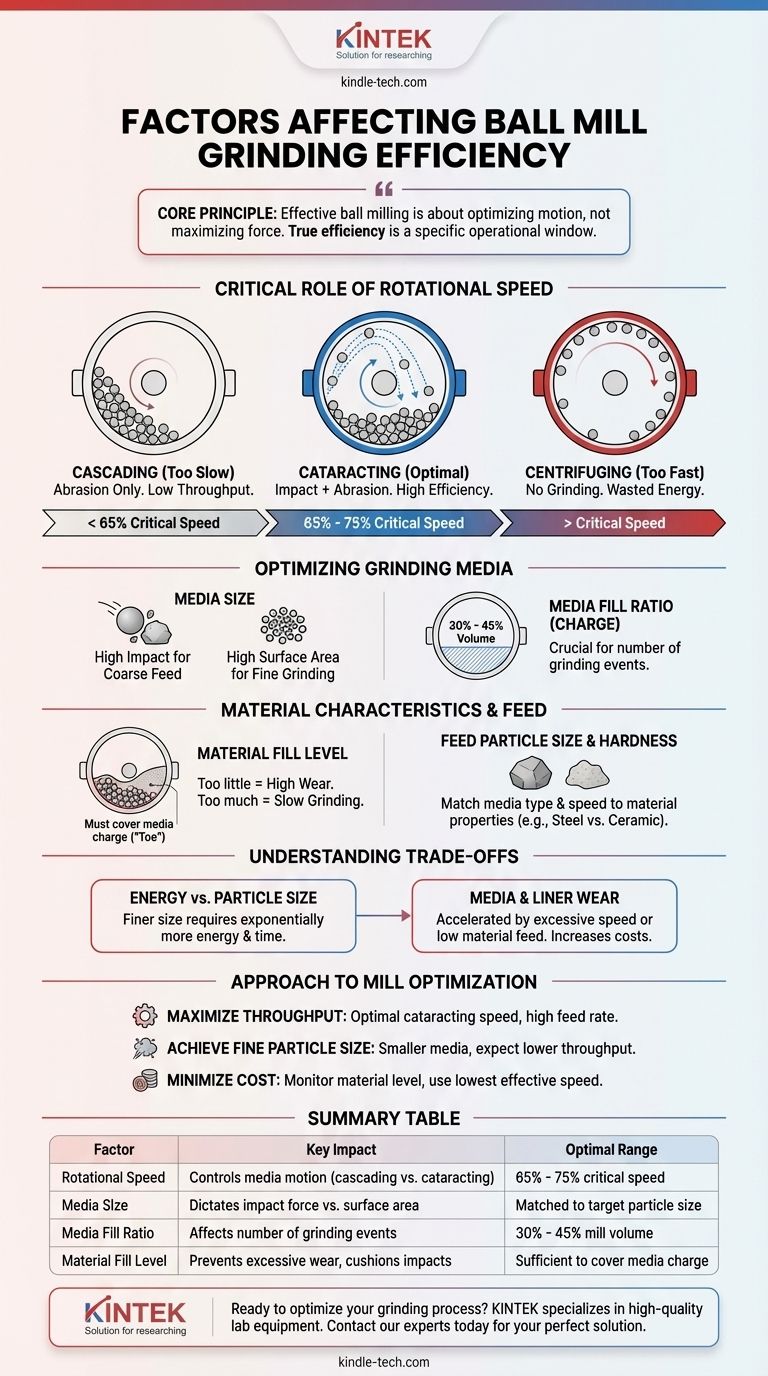

El papel crítico de la velocidad de rotación

La velocidad a la que gira el molino es el factor más influyente en el rendimiento de la molienda. Controla directamente el comportamiento del medio de molienda dentro del molino, un concepto que se entiende mejor por su relación con la "velocidad crítica".

Comprender la velocidad crítica

La velocidad crítica es la velocidad teórica a la que la capa más externa de las bolas de molienda quedaría adherida a la pared interior del molino por la fuerza centrífuga, deteniendo toda acción de molienda.

La molienda efectiva generalmente ocurre entre el 65% y el 75% de esta velocidad crítica.

El movimiento en cascada (Demasiado lento)

Cuando el molino gira demasiado lento, el medio de molienda se eleva solo una corta distancia por el costado del tambor antes de caer o deslizarse suavemente hacia abajo.

Este movimiento, conocido como cascada, da como resultado una molienda principalmente por abrasión. Es ineficiente para descomponer partículas más grandes y conduce a un bajo rendimiento.

El movimiento de catarata (Óptimo)

A la velocidad óptima, el medio se eleva lo suficiente como para perder contacto con la pared y seguir una trayectoria parabólica hacia el lecho de material. Esto se llama catarata.

Esta acción combina las fuerzas de impacto de alta energía necesarias para fracturar partículas gruesas con la abrasión del medio rodante, lo que produce el rendimiento de molienda más eficiente.

El movimiento centrífugo (Demasiado rápido)

Si la velocidad del molino se acerca o supera la velocidad crítica, el medio de molienda queda adherido al revestimiento.

No se produce rodadura ni impacto, y la acción de molienda se detiene efectivamente. Esto no solo detiene la producción, sino que también desperdicia una cantidad significativa de energía.

Optimización del medio de molienda

El medio de molienda, las bolas en sí, son el motor del proceso de molienda. Su tamaño, cantidad y tipo deben coincidir cuidadosamente con el objetivo operativo.

Tamaño del medio y su impacto

El tamaño del medio de molienda dicta la naturaleza de la fuerza aplicada.

Las bolas más grandes proporcionan una mayor energía de impacto, necesaria para descomponer el material de alimentación grueso. Las bolas más pequeñas proporcionan una mayor área superficial total, lo que es más efectivo para la molienda fina de partículas más pequeñas.

La relación de llenado del medio (La carga)

El volumen del molino ocupado por el medio de molienda, conocido como carga o relación de llenado, es crucial. Esto se encuentra típicamente entre el 30% y el 45% del volumen interno del molino.

Una carga demasiado baja reduce el número de eventos de molienda, disminuyendo la eficiencia. Una carga demasiado alta restringe el movimiento del medio, impidiendo que caiga en catarata correctamente.

Características del material y alimentación

El material que se muele no es un elemento pasivo; sus propiedades y cómo se introduce en el molino son fundamentales para el proceso.

El nivel de llenado del material

La cantidad de material dentro del molino debe ser suficiente para cubrir la carga del medio de molienda, creando lo que se conoce como la "punta" de la carga.

Muy poco material expone el medio y los revestimientos del molino a impactos directos y de alta energía, lo que provoca un desgaste rápido. Demasiado material amortiguará excesivamente los impactos, ralentizando la velocidad de molienda.

Tamaño de partícula y dureza de la alimentación

La configuración del molino debe coincidir con las propiedades del material.

Los materiales más duros pueden requerir un medio de molienda más denso (por ejemplo, acero en lugar de cerámica) o una velocidad de rotación diferente para lograr la energía de impacto necesaria para una fractura efectiva.

Comprender las compensaciones

Optimizar un molino de bolas es un ejercicio de equilibrio de factores en competencia. Una mejora en un área a menudo puede crear un desafío en otra.

Consumo de energía frente a tamaño de partícula

La molienda es un proceso que consume mucha energía. Lograr un tamaño de partícula más fino requiere exponencialmente más energía y tiempo, ya que la probabilidad de que el medio impacte una partícula ya pequeña disminuye.

Desgaste del medio y del revestimiento

El impacto y la abrasión constantes que permiten la molienda también causan desgaste en el medio de molienda y en los revestimientos protectores del molino.

Operar a velocidades excesivas o con una alimentación de material insuficiente acelera drásticamente este desgaste, lo que aumenta los costos de mantenimiento y la posible contaminación del producto.

Cómo abordar la optimización del molino

Sus ajustes específicos deben guiarse por su objetivo principal. Utilice estos principios como punto de partida para refinar su proceso.

- Si su enfoque principal es maximizar el rendimiento: Asegúrese de que el molino opere en el rango de velocidad de catarata óptimo (65-75% de la velocidad crítica) y que la velocidad de alimentación del material sea lo suficientemente alta para evitar una sobremolienda ineficiente.

- Si su enfoque principal es lograr un tamaño de partícula muy fino: Utilice una carga de medios de molienda más pequeños para maximizar el área superficial para la abrasión, pero prepárese para un menor rendimiento y un mayor consumo de energía.

- Si su enfoque principal es minimizar el costo operativo: Preste mucha atención al nivel de material para evitar el desgaste excesivo del medio y del revestimiento, y opere a la velocidad más baja que aún proporcione una molienda efectiva.

En última instancia, dominar la operación de su molino de bolas consiste en comprender que cada factor es una palanca que puede accionar para lograr un resultado específico y controlado.

Tabla de resumen:

| Factor | Impacto clave | Rango óptimo |

|---|---|---|

| Velocidad de rotación | Controla el movimiento del medio (cascada frente a catarata) | 65% - 75% de la velocidad crítica |

| Tamaño del medio | Dicta la fuerza de impacto (bolas grandes) frente al área superficial (bolas pequeñas) | Ajustado al tamaño de partícula objetivo |

| Relación de llenado del medio | Afecta el número de eventos de molienda y el movimiento del medio | 30% - 45% del volumen del molino |

| Nivel de llenado del material | Evita el desgaste excesivo o amortigua los impactos | Suficiente para cubrir la carga del medio |

¿Listo para optimizar su proceso de molienda e impulsar la productividad de su laboratorio? El equilibrio preciso entre velocidad, medio y material es clave para una reducción eficiente del tamaño de las partículas. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos molinos de bolas y medios de molienda, para ayudarle a lograr resultados consistentes y fiables.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué se prefieren los molinos planetarios de bolas de alta intensidad para reducir la cristalinidad de la lignocelulosa?

- ¿Cuál es el papel específico de un molino de bolas planetario de alta energía en la síntesis de electrolitos de estado sólido de sulfuro dopado con Ag?

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada